Вуглецева та нержавіюча сталь широко використовуються в різних галузях промисловості як звичайні металеві матеріали, тому високоякісний лазерний різальний верстат є першим вибором для обробки та різання. Однак, оскільки люди не знають багато про деталі використання лазерних різальних верстатів, виникає багато непередбачених ситуацій! Нижче я хочу розповісти про обов'язкові запобіжні заходи щодо різання листів з вуглецевої та нержавіючої сталі лазерними різальними верстатами. Сподіваюся, ви уважно їх прочитаєте, і я впевнений, що ви отримаєте багато корисного!

Застереження для лазерного різального верстата для різання пластини з нержавіючої сталі

1. Поверхня нержавіючої сталі, вирізаної лазерним різаком, іржавіє.

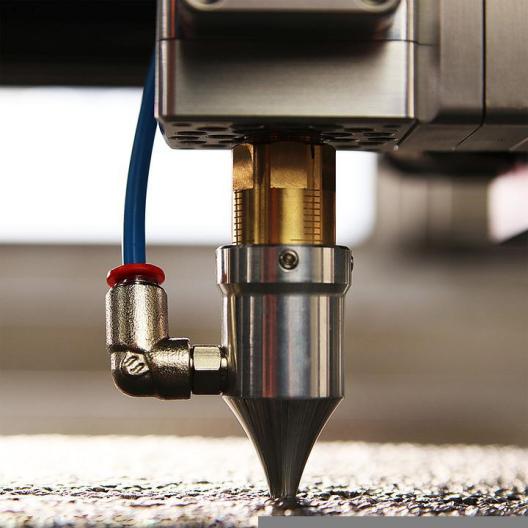

Коли поверхня нержавіючої сталі іржавіє, матеріал важко розрізати, і кінцевий ефект обробки буде низьким. Якщо на поверхні матеріалу є іржа, лазерний промінь буде відбиватися назад до сопла, що легко може пошкодити його. Коли сопло пошкоджене, лазерний промінь буде зміщений, що призведе до пошкодження оптичної системи та системи захисту, а також збільшить ймовірність вибуху. Тому видалення іржі з поверхні матеріалу необхідно виконати заздалегідь перед різанням. Рекомендується використовувати цей лазерний очисний апарат, який допоможе швидко видалити іржу з поверхонь нержавіючої сталі перед різанням.

2. Поверхня матеріалу з нержавіючої сталі, вирізаного лазерним різальним верстатом, пофарбована

Зазвичай поверхні з нержавіючої сталі фарбують рідко, але нам також потрібно бути уважними, оскільки фарби, як правило, є токсичними речовинами, які під час обробки легко утворюють дим, шкідливий для організму людини. Тому під час різання пофарбованих матеріалів з нержавіючої сталі необхідно видалити поверхневу фарбу.

3. Поверхневе покриття матеріалу з нержавіючої сталі, вирізаного лазерним різальним верстатом

Коли лазерний різальний верстат ріже нержавіючу сталь, зазвичай використовується технологія різання плівки. Щоб запобігти пошкодженню плівки, ми зазвичай ріжемо бічну сторону плівки та непокриту частину вниз.

Застереження для лазерного різального верстата для різання вуглецевої сталевої пластини

1. Під час лазерного різання на заготовці з'являються задирки

(1) Якщо положення фокуса лазера зміщене, можна спробувати перевірити положення фокуса та налаштувати його відповідно до зміщення фокуса лазера.

(2) Вихідна потужність лазера недостатня. Необхідно перевірити, чи лазерний генератор працює належним чином. Якщо вона нормальна, перевірте, чи правильне вихідне значення кнопки керування лазером. Якщо воно неправильне, відрегулюйте його.

(3) Швидкість лінії різання занадто низька, і необхідно збільшити швидкість лінії під час керування роботою.

(4) Чистота ріжучого газу недостатня, і необхідно забезпечити високоякісний ріжучий робочий газ

(5) Нестабільність верстата протягом тривалого часу вимагає зупинки та перезапуску в цей час.

2. Лазер не повністю ріже матеріал

(1) Вибір лазерного сопла не відповідає товщині оброблюваної пластини, замініть сопло або оброблювану пластину.

(2) Швидкість лінії лазерного різання занадто висока, і для її зниження потрібен контроль роботи.

3. Незвичайні іскри під час різання маловуглецевої сталі

Під час звичайного різання маловуглецевої сталі лінія іскри довга, плоска та має менше розщеплених кінців. Поява аномальних іскор впливатиме на гладкість та якість обробки різальної ділянки заготовки. У цей час, коли інші параметри в нормі, слід враховувати такі ситуації:

(1) Сопло лазерної головки серйозно зношене, і його слід вчасно замінити;

(2) Якщо заміна нового сопла не проводиться, тиск робочого газу для різання слід збільшити;

(3) Якщо різьба на з'єднанні між соплом і лазерною головкою ослаблена, негайно припиніть різання, перевірте стан з'єднання лазерної головки та повторно заправте різьбу.

Вищезазначені запобіжні заходи щодо різання вуглецевої сталі та нержавіючої сталі за допомогою лазерного різального верстату. Сподіваюся, що всі повинні бути уважнішими під час різання! Запобіжні заходи для різних матеріалів для різання різні, а також різні непередбачувані ситуації, що виникають. Нам потрібно мати справу з конкретними ситуаціями!

Час публікації: 18 липня 2022 р.