කාබන් වානේ සහ මල නොබැඳෙන වානේ විවිධ කර්මාන්තවල පොදු ලෝහ ද්රව්ය ලෙස බහුලව භාවිතා වේ, එබැවින් උසස් තත්ත්වයේ ලේසර් කැපුම් යන්ත්රයක් සැකසීම සහ කැපීම සඳහා පළමු තේරීම වේ. කෙසේ වෙතත්, ලේසර් කැපුම් යන්ත්ර භාවිතය පිළිබඳ විස්තර ගැන මිනිසුන් එතරම් නොදන්නා නිසා, බොහෝ අනපේක්ෂිත තත්වයන් සිදුවී ඇත! මට පහතින් කියන්නට අවශ්ය වන්නේ ලේසර් කැපුම් යන්ත්ර මගින් කාබන් වානේ සහ මල නොබැඳෙන වානේ තහඩු කැපීම සඳහා දැකිය යුතු පූර්වාරක්ෂාවන් ය. ඔබ ඒවා ප්රවේශමෙන් කියවිය යුතු යැයි මම බලාපොරොත්තු වෙමි, එවිට ඔබට බොහෝ දේ ලැබෙනු ඇතැයි මම විශ්වාස කරමි!

මල නොබැඳෙන වානේ තහඩු කැපීම සඳහා ලේසර් කැපුම් යන්ත්රය සඳහා පූර්වාරක්ෂාව

1. ලේසර් කැපුම් යන්ත්රය මගින් කපන ලද මල නොබැඳෙන වානේ ද්රව්යයේ මතුපිට මලකඩ කා ඇත.

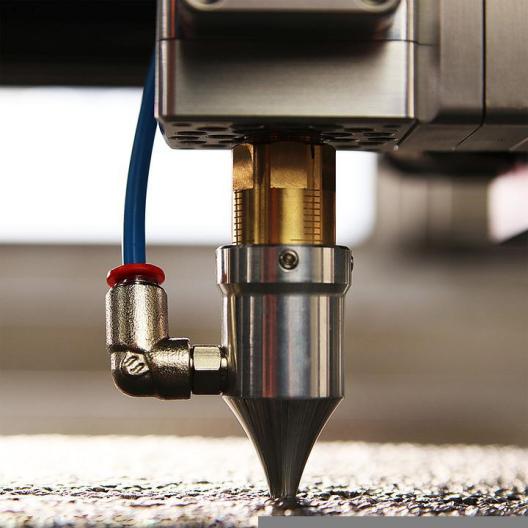

මල නොබැඳෙන වානේ ද්රව්යයේ මතුපිට මලකඩ කෑ විට, ද්රව්යය කපා හැරීම දුෂ්කර වන අතර, සැකසීමේ අවසාන බලපෑම දුර්වල වනු ඇත. ද්රව්යයේ මතුපිට මලකඩ ඇති විට, ලේසර් කැපීම තුණ්ඩයට ආපසු වෙඩි තබනු ඇත, එය තුණ්ඩයට හානි කිරීමට පහසුය. තුණ්ඩයට හානි වූ විට, ලේසර් කදම්භය ඕෆ්සෙට් කරනු ලැබේ, එවිට දෘශ්ය පද්ධතිය සහ ආරක්ෂණ පද්ධතියට හානි සිදුවනු ඇත, එය පිපිරුම් අනතුරේ සම්භාවිතාව වැඩි කරයි. එබැවින්, ද්රව්යයේ මතුපිට මලකඩ ඉවත් කිරීමේ කාර්යය කැපීමට පෙර හොඳින් සිදු කළ යුතුය. මෙම ලේසර් පිරිසිදු කිරීමේ යන්ත්රය මෙහිදී නිර්දේශ කෙරේ, එය කැපීමට පෙර මල නොබැඳෙන වානේ මතුපිටින් මලකඩ ඉක්මනින් ඉවත් කිරීමට ඔබට උපකාරී වේ–

2. ලේසර් කැපුම් යන්ත්රය මගින් කපන ලද මල නොබැඳෙන වානේ ද්රව්යයේ මතුපිට තීන්ත ආලේප කර ඇත

සාමාන්යයෙන් මල නොබැඳෙන වානේ මතුපිට තීන්ත ආලේප කිරීම අසාමාන්ය දෙයක්, නමුත් අපි අවධානය යොමු කළ යුතුයි, මන්ද තීන්ත සාමාන්යයෙන් විෂ සහිත ද්රව්ය වන අතර ඒවා සැකසීමේදී පහසුවෙන් දුම ජනනය කළ හැකි අතර එය මිනිස් සිරුරට හානිකර වේ. එබැවින්, පින්තාරු කරන ලද මල නොබැඳෙන වානේ ද්රව්ය කපන විට, මතුපිට තීන්ත පිස දැමීම අවශ්ය වේ.

3. ලේසර් කැපුම් යන්ත්රය මගින් කැපූ මල නොබැඳෙන වානේ ද්රව්ය මතුපිට ආලේපනය

ලේසර් කැපුම් යන්ත්රය මල නොබැඳෙන වානේ කපන විට, සාමාන්යයෙන් පටල කැපුම් තාක්ෂණය භාවිතා වේ. පටලයට හානි නොවන බව සහතික කිරීම සඳහා, අපි සාමාන්යයෙන් පටලයේ පැත්ත සහ ආලේප නොකළ කොටස පහළට කපා දමමු.

කාබන් වානේ තහඩු කැපීම සඳහා ලේසර් කැපුම් යන්ත්රය සඳහා පූර්වාරක්ෂාව

1. ලේසර් කැපීමේදී වැඩ කොටසෙහි බර්ස් දිස්වේ.

(1) ලේසර් නාභිගත කිරීමේ ස්ථානය ඕෆ්සෙට් කර ඇත්නම්, ඔබට නාභිගත කිරීමේ ස්ථානය පරීක්ෂා කර ලේසර් නාභිගත කිරීමේ ඕෆ්සෙට් අනුව එය සකස් කිරීමට උත්සාහ කළ හැකිය.

(2) ලේසර් වල ප්රතිදාන බලය ප්රමාණවත් නොවේ. ලේසර් උත්පාදක යන්ත්රය නිසි ලෙස ක්රියාත්මක වේද යන්න පරීක්ෂා කිරීම අවශ්ය වේ. එය සාමාන්ය නම්, ලේසර් පාලන බොත්තමේ ප්රතිදාන අගය නිවැරදි දැයි නිරීක්ෂණය කරන්න. එය නිවැරදි නොවේ නම්, එය සකස් කරන්න.

(3) කැපුම් රේඛා වේගය ඉතා මන්දගාමී වන අතර, මෙහෙයුම් පාලනය අතරතුර රේඛා වේගය වැඩි කිරීම අවශ්ය වේ.

(4) කැපුම් වායුවේ සංශුද්ධතාවය ප්රමාණවත් නොවන අතර උසස් තත්ත්වයේ කැපුම් වැඩ කරන වායුවක් සැපයීම අවශ්ය වේ.

(5) යන්ත්ර මෙවලම දිගු කාලයක් අස්ථාවර වීම නිසා මෙම අවස්ථාවේදී වසා දමා නැවත ආරම්භ කිරීම අවශ්ය වේ.

2. ලේසර් ද්රව්යය සම්පූර්ණයෙන්ම කපා දැමීමට අසමත් වේ.

(1) ලේසර් තුණ්ඩය තෝරා ගැනීම සැකසුම් තහඩුවේ ඝනකමට නොගැලපේ, තුණ්ඩය හෝ සැකසුම් තහඩුව ප්රතිස්ථාපනය කරන්න.

(2) ලේසර් කැපුම් රේඛා වේගය ඉතා වේගවත් වන අතර, රේඛා වේගය අඩු කිරීම සඳහා මෙහෙයුම් පාලනය අවශ්ය වේ.

3. මෘදු වානේ කපන විට අසාමාන්ය ගිනි පුපුරු

සාමාන්යයෙන් මෘදු වානේ කැපීමේදී, පුලිඟු රේඛාව දිගු, පැතලි වන අතර අඩු බෙදීම් කෙළවරක් ඇත. අසාමාන්ය පුලිඟු පෙනුම වැඩ කොටසෙහි කැපුම් කොටසේ සුමටතාවයට සහ සැකසුම් ගුණාත්මක භාවයට බලපානු ඇත. මෙම අවස්ථාවේදී, අනෙකුත් පරාමිතීන් සාමාන්ය වන විට, පහත සඳහන් තත්වයන් සලකා බැලිය යුතුය:

(1) ලේසර් හිසෙහි තුණ්ඩය බරපතල ලෙස ගෙවී ගොස් ඇති අතර, තුණ්ඩය නියමිත වේලාවට ප්රතිස්ථාපනය කළ යුතුය;

(2) නව තුණ්ඩ ප්රතිස්ථාපනයක් නොමැති අවස්ථාවක, කැපුම් වැඩ කරන වායු පීඩනය වැඩි කළ යුතුය;

(3) තුණ්ඩය සහ ලේසර් හිස අතර සම්බන්ධතාවයේ නූල් ලිහිල් නම්, වහාම කැපීම නවතා, ලේසර් හිසෙහි සම්බන්ධතා තත්ත්වය පරීක්ෂා කර, නූල් නැවත නූල් කරන්න.

ඉහත දැක්වෙන්නේ ලේසර් කැපුම් යන්ත්රය මගින් කාබන් වානේ තහඩු සහ මල නොබැඳෙන වානේ තහඩු කැපීම සඳහා වන පූර්වාරක්ෂාවන් ය. කැපීමේදී සෑම කෙනෙකුම වැඩි අවධානයක් යොමු කළ යුතු යැයි මම බලාපොරොත්තු වෙමි! විවිධ කැපුම් ද්රව්ය සඳහා පූර්වාරක්ෂාවන් වෙනස් වන අතර සිදුවන අනපේක්ෂිත තත්වයන් ද වෙනස් වේ. අපි නිශ්චිත තත්වයන් සමඟ කටයුතු කළ යුතුයි!

පළ කිරීමේ කාලය: ජූලි-18-2022