ڪاربن اسٽيل ۽ اسٽينلیس سٹیل مختلف صنعتن ۾ عام ڌاتو جي مواد جي طور تي وڏي پيماني تي استعمال ٿيندا آهن، تنهن ڪري هڪ اعليٰ معيار جي ليزر ڪٽڻ واري مشين پروسيسنگ ۽ ڪٽڻ لاءِ پهرين پسند آهي. جڏهن ته، ڇاڪاڻ ته ماڻهو ليزر ڪٽڻ واري مشينن جي استعمال جي تفصيلن بابت گهڻو نٿا ڄاڻن، ڪيتريون ئي غير متوقع حالتون پيش آيون آهن! مان هيٺ ڏنل چوڻ چاهيان ٿو ته ليزر ڪٽڻ واري مشينن ذريعي ڪاربن اسٽيل ۽ اسٽينلیس سٹیل پليٽن کي ڪٽڻ لاءِ احتياطي تدبيرون ضرور ڏجن. مون کي اميد آهي ته توهان انهن کي غور سان پڙهو، ۽ مون کي يقين آهي ته توهان گهڻو ڪجهه حاصل ڪندا!

اسٽينلیس سٹیل پليٽ کي ڪٽڻ لاءِ ليزر ڪٽڻ واري مشين لاءِ احتياطي تدبيرون

1. ليزر ڪٽڻ واري مشين ذريعي ڪٽيل اسٽينلیس سٹیل جي مواد جي مٿاڇري تي زنگ لڳل آهي.

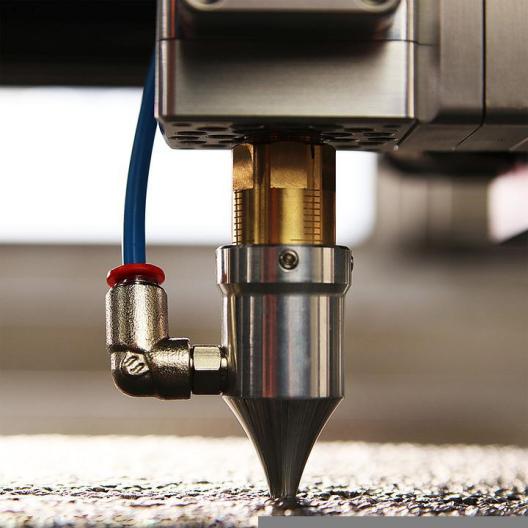

جڏهن اسٽينلیس سٹیل جي مواد جي مٿاڇري تي زنگ لڳندو آهي، ته مواد کي ڪٽڻ ڏکيو هوندو آهي، ۽ پروسيسنگ جو آخري اثر خراب هوندو آهي. جڏهن مواد جي مٿاڇري تي زنگ هوندو آهي، ته ليزر ڪٽنگ نوزل ڏانهن واپس ويندي آهي، جنهن سان نوزل کي نقصان پهچائڻ آسان آهي. جڏهن نوزل خراب ٿيندو آهي، ته ليزر بيم آف سيٽ ٿي ويندو، ۽ پوءِ آپٽيڪل سسٽم ۽ تحفظ وارو نظام خراب ٿي ويندو، ۽ اهو ڌماڪي جي حادثي جو امڪان به وڌائيندو. تنهن ڪري، مواد جي مٿاڇري تي زنگ هٽائڻ جو ڪم ڪٽڻ کان اڳ چڱي طرح ڪيو وڃي. هي ليزر صفائي مشين هتي سفارش ڪئي وئي آهي، جيڪا ڪٽڻ کان اڳ اسٽينلیس سٹیل جي مٿاڇري تان زنگ کي جلدي هٽائڻ ۾ مدد ڪري سگهي ٿي-

2. ليزر ڪٽڻ واري مشين ذريعي ڪٽيل اسٽينلیس سٹیل جي مواد جي مٿاڇري کي رنگ ڪيو ويو آهي.

اسٽينلیس سٹیل جي مٿاڇري تي رنگ ڪرڻ عام طور تي غير معمولي ڳالهه آهي، پر اسان کي ان تي به ڌيان ڏيڻ جي ضرورت آهي، ڇاڪاڻ ته رنگ عام طور تي زهريلا مادا هوندا آهن، جيڪي پروسيسنگ دوران دونھون پيدا ڪرڻ ۾ آسان هوندا آهن، جيڪو انساني جسم لاءِ نقصانڪار هوندو آهي. تنهن ڪري، رنگ ٿيل اسٽينلیس سٹیل جي مواد کي ڪٽڻ وقت، مٿاڇري جي رنگ کي صاف ڪرڻ ضروري آهي.

3. ليزر ڪٽڻ واري مشين ذريعي ڪٽيل اسٽينلیس سٹیل جي مواد جي مٿاڇري ڪوٽنگ

جڏهن ليزر ڪٽڻ واري مشين اسٽينلیس سٹیل کي ڪٽيندي آهي، ته عام طور تي فلم ڪٽڻ واري ٽيڪنالاجي استعمال ڪئي ويندي آهي. فلم کي نقصان نه پهچڻ کي يقيني بڻائڻ لاءِ، اسان عام طور تي فلم جي پاسي ۽ انڪوٽ ٿيل کي هيٺئين طرف ڪٽيندا آهيون.

ڪاربان اسٽيل پليٽ کي ڪٽڻ لاءِ ليزر ڪٽڻ واري مشين لاءِ احتياطي تدبيرون

1. ليزر ڪٽڻ دوران ورڪ پيس تي داڻا ظاهر ٿين ٿا

(1) جيڪڏهن ليزر فوڪس پوزيشن آفسيٽ آهي، ته توهان فوڪس پوزيشن کي جانچڻ جي ڪوشش ڪري سگهو ٿا ۽ ان کي ليزر فوڪس جي آفسيٽ مطابق ترتيب ڏئي سگهو ٿا.

(2) ليزر جي آئوٽ پُٽ پاور ڪافي نه آهي. اهو جانچڻ ضروري آهي ته ليزر جنريٽر صحيح ڪم ڪري رهيو آهي يا نه. جيڪڏهن اهو عام آهي، ته ڏسو ته ليزر ڪنٽرول بٽڻ جي آئوٽ پُٽ ويليو صحيح آهي يا نه. جيڪڏهن اهو صحيح نه آهي، ته ان کي ترتيب ڏيو.

(3) ڪٽڻ واري لائن جي رفتار تمام سست آهي، ۽ آپريشن ڪنٽرول دوران لائن جي رفتار کي وڌائڻ ضروري آهي.

(4) ڪٽڻ واري گئس جي پاڪائي ڪافي نه آهي، ۽ اهو ضروري آهي ته اعليٰ معيار جي ڪٽڻ واري ڪم ڪندڙ گئس فراهم ڪئي وڃي.

(5) مشين ٽول جي ڊگهي عرصي تائين عدم استحڪام جي ڪري هن وقت بند ڪرڻ ۽ ٻيهر شروع ڪرڻ جي ضرورت آهي.

2. ليزر مواد کي مڪمل طور تي ڪٽڻ ۾ ناڪام ٿئي ٿو

(1) ليزر نوزل جو انتخاب پروسيسنگ پليٽ جي ٿولهه سان نه ٿو ملي، نوزل يا پروسيسنگ پليٽ کي تبديل ڪريو.

(2) ليزر ڪٽڻ واري لائن جي رفتار تمام تيز آهي، ۽ لائن جي رفتار کي گهٽائڻ لاءِ آپريشن ڪنٽرول جي ضرورت آهي.

3. هلڪو اسٽيل ڪٽڻ وقت غير معمولي چمڪ

جڏهن عام طور تي هلڪو اسٽيل ڪٽجي ٿو، ته اسپارڪ لائن ڊگهي، سڌي هوندي آهي، ۽ ان ۾ گهٽ ورهايل سر هوندا آهن. غير معمولي اسپارڪ جي ظاهر ٿيڻ سان ورڪ پيس جي ڪٽڻ واري حصي جي همواري ۽ پروسيسنگ جي معيار تي اثر پوندو. هن وقت، جڏهن ٻيا پيرا ميٽر عام هوندا آهن، ته هيٺ ڏنل حالتن تي غور ڪيو وڃي:

(1) ليزر هيڊ جو نوزل سخت خراب آهي، ۽ نوزل کي وقت تي تبديل ڪرڻ گهرجي؛

(2) نئين نوزل جي متبادل جي صورت ۾، ڪٽڻ واري ڪم ڪندڙ گئس پريشر کي وڌايو وڃي؛

(3) جيڪڏهن نوزل ۽ ليزر هيڊ جي وچ ۾ ڪنيڪشن تي ڌاڳو ڍلو آهي، ته فوري طور تي ڪٽڻ بند ڪريو، ليزر هيڊ جي ڪنيڪشن جي حالت چيڪ ڪريو، ۽ ڌاڳو ٻيهر لڳايو.

مٿي ڏنل احتياطي تدبيرون ڪاربان اسٽيل پليٽ ۽ اسٽينلیس اسٽيل پليٽ کي ليزر ڪٽڻ واري مشين ذريعي ڪٽڻ لاءِ آهن. مون کي اميد آهي ته ڪٽڻ وقت هر ڪنهن کي وڌيڪ ڌيان ڏيڻ گهرجي! مختلف ڪٽڻ واري مواد لاءِ احتياطي تدبيرون مختلف آهن، ۽ غير متوقع حالتون جيڪي ٿينديون آهن اهي پڻ مختلف آهن. اسان کي مخصوص حالتن سان منهن ڏيڻ جي ضرورت آهي!

پوسٽ جو وقت: جولاءِ 18-2022