Ugljični čelik i nehrđajući čelik se široko koriste u raznim industrijama kao uobičajeni metalni materijali, tako da je visokokvalitetna mašina za lasersko rezanje prvi izbor za obradu i rezanje. Međutim, budući da ljudi ne znaju mnogo o detaljima korištenja mašina za lasersko rezanje, došlo je do mnogih neočekivanih situacija! Ono što želim reći u nastavku su mjere opreza koje se moraju poštovati prilikom rezanja ploča od ugljičnog čelika i nehrđajućeg čelika mašinama za lasersko rezanje. Nadam se da ćete ih pažljivo pročitati i vjerujem da ćete mnogo toga dobiti!

Mjere opreza za lasersko rezanje ploča od nehrđajućeg čelika

1. Površina materijala od nehrđajućeg čelika izrezanog laserskim rezačom je zahrđala

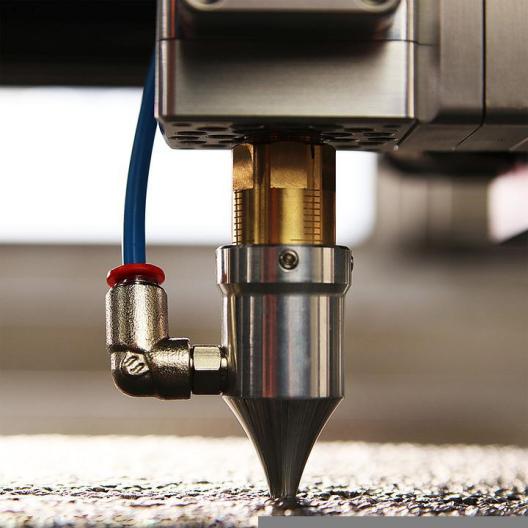

Kada je površina nehrđajućeg čelika zahrđala, materijal je teško rezati, a konačni učinak obrade bit će loš. Kada na površini materijala postoji hrđa, laserski snop će se odbijati prema mlaznici, što je lako oštetiti. Kada je mlaznica oštećena, laserski snop će biti pomaknut, što će oštetiti optički sistem i sistem zaštite, pa čak i povećati mogućnost eksplozije. Stoga se uklanjanje hrđe s površine materijala mora obaviti prije rezanja. Preporučuje se ova mašina za lasersko čišćenje koja vam može pomoći da brzo uklonite hrđu s površina nehrđajućeg čelika prije rezanja.

2. Površina materijala od nehrđajućeg čelika izrezanog laserskim rezačom je obojena

Općenito je neuobičajeno da se površine od nehrđajućeg čelika farbaju, ali i na to moramo obratiti pažnju, jer su boje uglavnom otrovne tvari koje lako stvaraju dim tokom obrade, što je štetno za ljudski organizam. Stoga je prilikom rezanja obojenih materijala od nehrđajućeg čelika potrebno obrisati površinsku boju.

3. Površinski premaz materijala od nehrđajućeg čelika rezanog laserskom mašinom za rezanje

Kada mašina za lasersko rezanje reže nehrđajući čelik, obično se koristi tehnologija rezanja folije. Kako bismo osigurali da se folija ne ošteti, obično režemo stranu folije i neobloženi dio prema dolje.

Mjere opreza za lasersko rezanje ploča od ugljičnog čelika

1. Tokom laserskog rezanja na radnom komadu se pojavljuju neravnine

(1) Ako je položaj laserskog fokusa pomaknut, možete pokušati testirati položaj fokusa i podesiti ga prema pomaku laserskog fokusa.

(2) Izlazna snaga lasera nije dovoljna. Potrebno je provjeriti da li laserski generator ispravno radi. Ako je normalna, provjerite da li je izlazna vrijednost dugmeta za kontrolu lasera ispravna. Ako nije ispravna, podesite je.

(3) Brzina linije rezanja je previše mala i potrebno je povećati brzinu linije tokom upravljanja radom.

(4) Čistoća plina za rezanje nije dovoljna i potrebno je osigurati visokokvalitetni radni plin za rezanje.

(5) Nestabilnost alatne mašine tokom dužeg vremena zahtijeva isključivanje i ponovno pokretanje u ovom trenutku.

2. Laser ne uspijeva u potpunosti rezati materijal

(1) Odabir laserske mlaznice ne odgovara debljini obradne ploče, zamijenite mlaznicu ili obradnu ploču.

(2) Brzina linije laserskog rezanja je prevelika i potrebna je kontrola rada kako bi se smanjila brzina linije.

3. Neobične iskre prilikom rezanja mekog čelika

Prilikom normalnog rezanja mekog čelika, linija iskre je duga, ravna i ima manje rascijepljenih krajeva. Pojava abnormalnih iskri će uticati na glatkoću i kvalitet obrade dijela rezanja obratka. U ovom trenutku, kada su ostali parametri normalni, treba uzeti u obzir sljedeće situacije:

(1) Mlaznica laserske glave je ozbiljno istrošena i treba je pravovremeno zamijeniti;

(2) U slučaju da se ne zamijeni nova mlaznica, pritisak radnog plina za rezanje treba povećati;

(3) Ako je navoj na spoju između mlaznice i laserske glave labav, odmah prekinite rezanje, provjerite stanje spoja laserske glave i ponovo navucite navoj.

Gore navedene mjere opreza za rezanje ploča od ugljičnog čelika i ploča od nehrđajućeg čelika laserskim rezanjem. Nadam se da svi moraju obratiti više pažnje prilikom rezanja! Mjere opreza za različite materijale za rezanje su različite, a neočekivane situacije koje se mogu pojaviti su također različite. Moramo se suočiti sa specifičnim situacijama!

Vrijeme objave: 18. jul 2022.