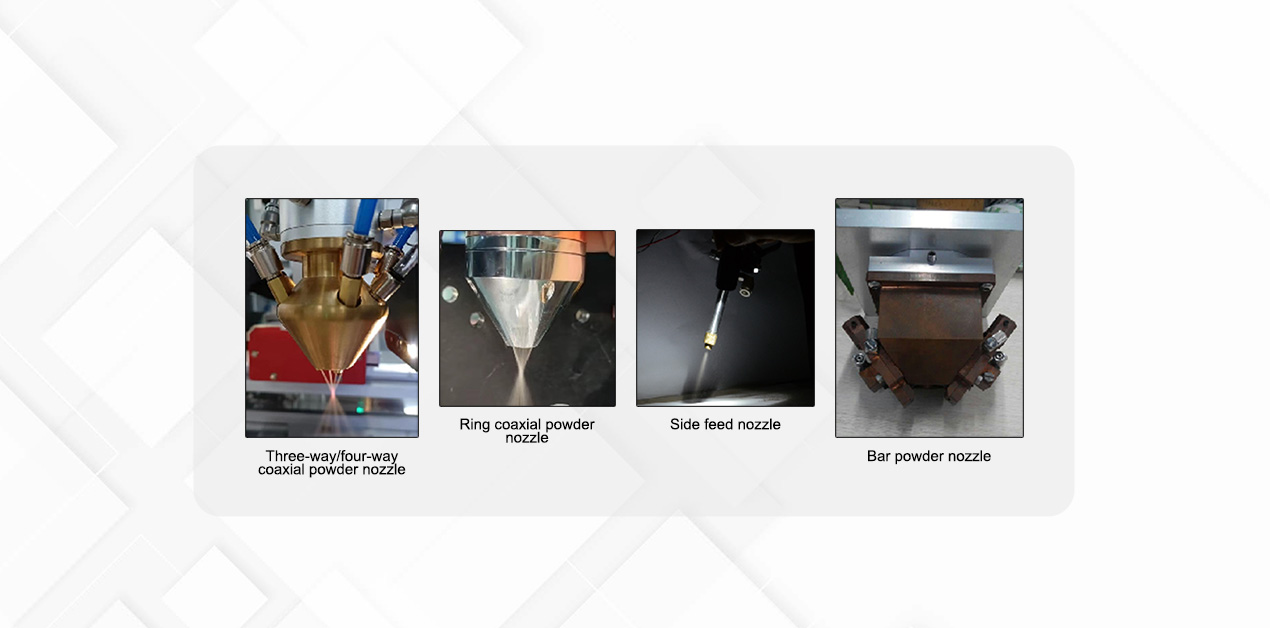

Млазница за довод праха

1. Тросмерна/четворосмерна коаксијална млазница за довод праха: прах се директно избацује из тросмерне/четворосмерне млазнице, конвергира у једној тачки, тачка конвергенције је мала, смер праха је мање под утицајем гравитације, а усмереност је добра, погодна за тродимензионалну ласерску рестаурацију и 3Д штампање.

2. Прстенаста коаксијална млазница за довод праха: Прах се уводи кроз три или четири канала, а након унутрашње хомогенизације, прах се избацује у облику прстена и конвергира. Тачка конвергенције је релативно велика, али уједначенија и погоднија је за ласерско топљење са великим тачкама. Погодна је за ласерско облагање са углом нагиба унутар 30°.

3. Бочна млазница за довод праха: једноставна структура, ниска цена, практична инсталација и подешавање; растојање између отвора за прах је велико, а контрола праха и светлости је боља. Међутим, ласерски зрак и улаз праха су асиметрични, а смер скенирања је ограничен, тако да не може да генерише једноличан слој облоге у било ком правцу, па није погодна за 3Д облоге.

4. Млазница за довод праха у облику шипке: прах се уноси са обе стране, након хомогенизације помоћу модула за излаз праха, прах се избацује у облику шипке и сакупља на једном месту како би се формирала тракаста тачка праха димензија 16 мм * 3 мм (прилагодљива), а одговарајућа комбинација тракастих тачака може да оствари поправку површине ласером великог формата и значајно побољша ефикасност.

Додавач праха

Главни параметри двоструког додавача праха

Модел додавача праха: EMP-PF-2-1

Цилиндар за довод праха: двоцилиндрични цилиндар за довод праха, PLC независно контролисан

Режим управљања: брзо пребацивање између режима дебаговања и производног режима

Димензије: 600 мм x 500 мм x 1450 мм (дужина, ширина и висина)

Напон: 220VAC, 50HZ;

Снага: ≤1kw

Величина честица праха за слање: 20-200μm

Брзина диска за довод праха: 0-20 о/мин безстепена регулација брзине;

Тачност понављања храњења прахом: <±2%;

Потребан извор гаса: азот/аргон

Остало: Оперативни интерфејс се може прилагодити према захтевима

Ласерски пирометар

Контрола температуре у затвореној петљи, као што је ласерско каљење, облагање и обрада површине, може прецизно одржавати температуру каљења ивица, избочина или рупа.

Температурни опсег испитивања је од 700℃ до 2500℃.

Контрола затворене петље, до 10kHz.

Моћни софтверски пакети за

подешавање процеса, визуелизација и

складиштење података.

Индустријски I/O терминали са 24V дигиталним и аналогним 0-10V I/O за аутоматизацију

интеграција и ласерска веза.

Предности ласерског обрађивања

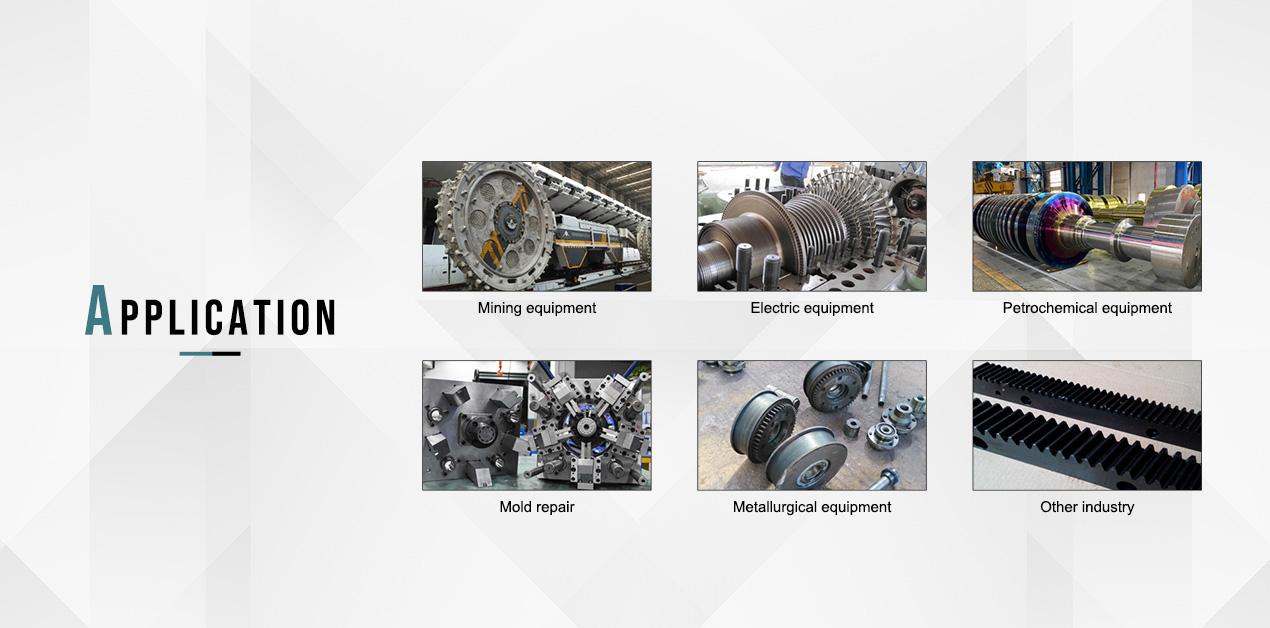

Примене ласерског облагања

● У аутомобилској индустрији, као што су вентили мотора, жлебови цилиндара, зупчаници, седишта издувних вентила и неки делови који захтевају високу отпорност на хабање, отпорност на топлоту и отпорност на корозију;

●У ваздухопловној индустрији, неки легирани прахови се наносе на површину титанијумских легура како би се решио проблем титанијумских легура. Недостаци великог коефицијента трења и лоше отпорности на хабање;

●Након што се површина калупа у индустрији калупа обради ласерским облагањем, значајно се побољшавају његова површинска тврдоћа, отпорност на хабање и отпорност на високе температуре;

●Примена ласерског облагања ролни у челичној индустрији постала је веома уобичајена.

Морамо знати

Ако желите да знате да ли је ласерско облагање погодно за вас, потребно је да наведете следеће тачке:

1. Од ког материјала је ваш производ; којим материјалом је потребна облога;

2. Облик и величина производа, најбоље је дати фотографије;

3. Ваши специфични захтеви за обраду: положај обраде, ширина, дебљина и перформансе производа након обраде;

4. Потребна је ефикасност обраде;

5. Који је захтев за трошкове?

6. Врста ласера (оптичко влакно или полупроводник), колика снага и жељена величина фокуса; да ли је у питању помоћни робот или машински алат;

7. Да ли сте упознати са поступком ласерског валирања и да ли вам је потребна техничка подршка;

8. Да ли постоји прецизан захтев за тежину главе ласерског облагања (посебно треба узети у обзир оптерећење робота приликом подупирања робота);

9. Који је захтев за време испоруке?

10. Да ли вам је потребна лектура (подршка за лектуру)