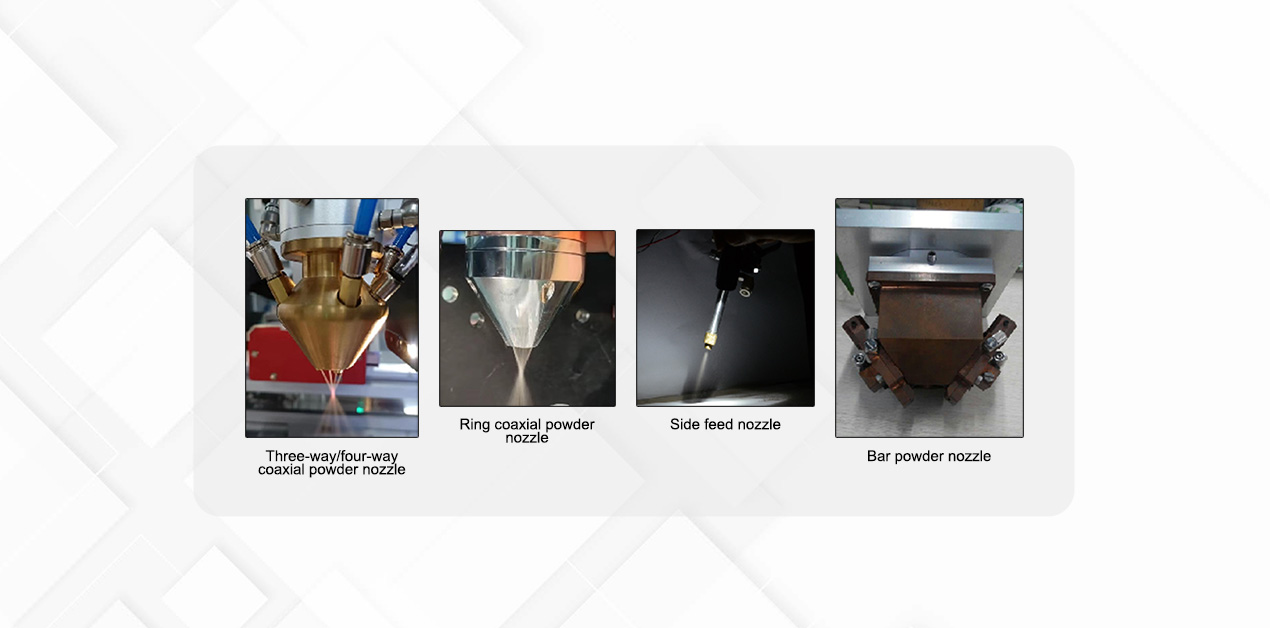

Grykë për ushqyerjen me pluhur

1. Grykë ushqyese koaksiale pluhuri me tre/katër drejtime: pluhuri nxirret direkt nga gryka me tre/katër drejtime, konvergjon në një pikë, pika e konvergjencës është e vogël, drejtimi i pluhurit ndikohet më pak nga graviteti dhe drejtimi është i mirë, i përshtatshëm për restaurimin tredimensional me lazer dhe printimin 3D.

2. Grykë unazore koaksiale për furnizimin me pluhur: Pluhuri futet nga tre ose katër kanale dhe, pas trajtimit të homogjenizimit të brendshëm, pluhuri nxirret në formë unaze dhe konvergjon. Pika e konvergjencës është relativisht e madhe, por më uniforme dhe është më e përshtatshme për shkrirjen me lazer me pika të mëdha. Është i përshtatshëm për veshjen me lazer me një kënd pjerrësie brenda 30°.

3. Grykë anësore për furnizimin me pluhur: strukturë e thjeshtë, kosto e ulët, instalim dhe rregullim i përshtatshëm; distanca midis daljeve të pluhurit është e madhe dhe kontrollueshmëria e pluhurit dhe dritës është më e mirë. Megjithatë, rrezja lazer dhe hyrja e pluhurit janë asimetrike dhe drejtimi i skanimit është i kufizuar, kështu që nuk mund të gjenerojë një shtresë veshjeje uniforme në asnjë drejtim, kështu që nuk është i përshtatshëm për veshje 3D.

4. Grykë furnizimi me pluhur në formë shufre: pluhuri futet në të dyja anët, pas trajtimit të homogjenizimit nga moduli i daljes së pluhurit, pluhuri nxirret në formë shufre dhe mblidhet në një vend për të formuar një njollë pluhuri në formë shiriti 16mm*3mm (të personalizueshme), dhe njollat përkatëse. Kombinimi i njollave në formë shiriti mund të realizojë riparimin e sipërfaqes me lazer me format të madh dhe të përmirësojë shumë efikasitetin.

Ushqyes pluhuri

Parametrat kryesorë të ushqyesit të pluhurit me fuçi të dyfishtë

Modeli i ushqyesit të pluhurit: EMP-PF-2-1

Cilindër ushqyerjeje me pluhur: ushqyerje me pluhur me dy cilindra, kontrollueshëm i pavarur nga PLC

Modaliteti i kontrollit: ndërrim i shpejtë midis modalitetit të debuggingut dhe atij të prodhimit

Përmasat: 600mmX500mmX1450mm (gjatësia, gjerësia dhe lartësia)

Tensioni: 220VAC, 50HZ;

Fuqia: ≤1kw

Madhësia e grimcave të pluhurit të dërgueshëm: 20-200μm

Shpejtësia e diskut të ushqyerjes me pluhur: Rregullim i shpejtësisë pa hapa 0-20 rpm;

Saktësia e përsëritjes së ushqyerjes me pluhur: <±2%;

Burimi i kërkuar i gazit: Azot/Argon

Të tjera: Ndërfaqja e funksionimit mund të personalizohet sipas kërkesave

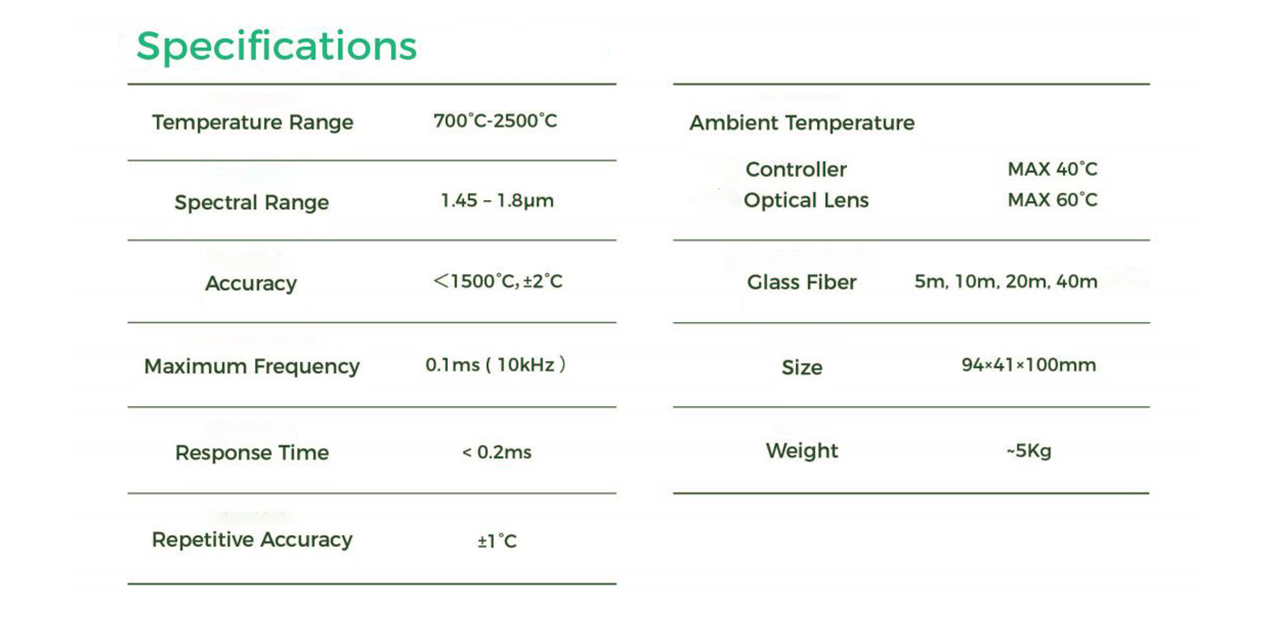

Pirometër me lazer

Kontrolli i temperaturës me lak të mbyllur, siç është shuarja me lazer, veshja dhe trajtimi sipërfaqësor, mund të ruajë me saktësi temperaturën e ngurtësimit të skajeve, zgjatjeve ose vrimave.

Diapazoni i temperaturës së provës është nga 700℃ në 2500℃.

Kontroll me lak të mbyllur, deri në 10kHz.

Paketa softuerësh të fuqishëm për

konfigurimi i procesit, vizualizimi dhe

ruajtjen e të dhënave.

Terminalë industrialë l/o me 24V dixhital dhe analog 0-10V l/o për linjë automatizimi

integrimi dhe lidhja me lazer.

Avantazhet e veshjes me lazer

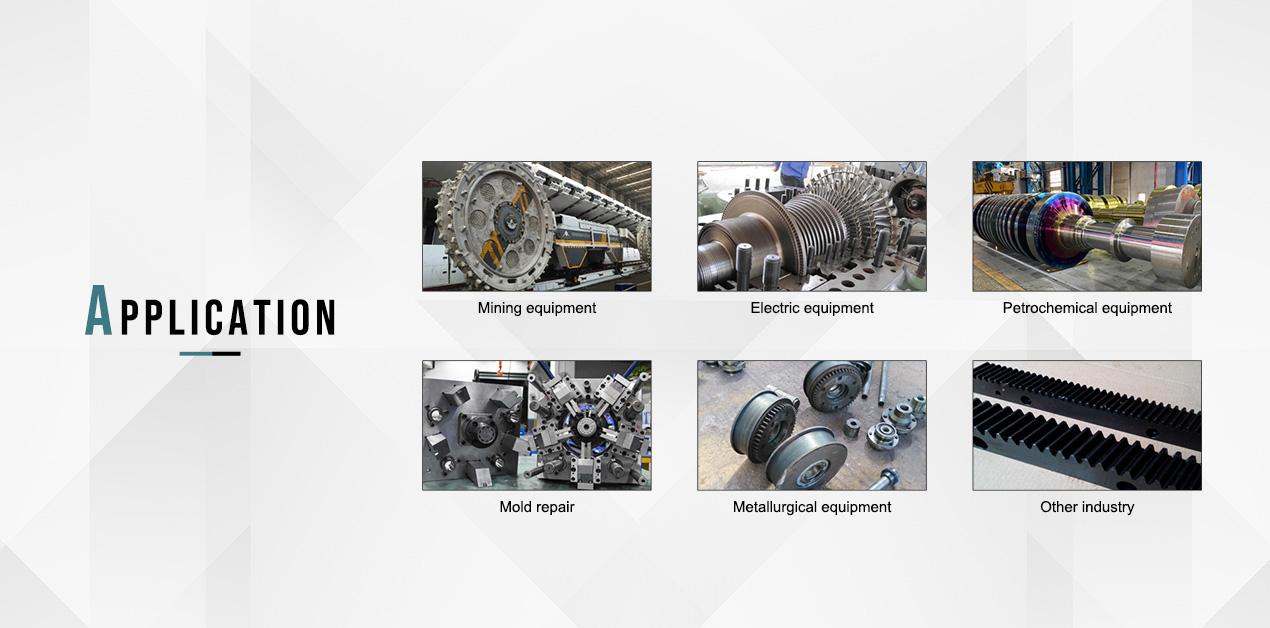

Aplikime për veshjen me lazer

●Në industrinë e automobilave, siç janë valvulat e motorrit, kanalet e cilindrave, ingranazhet, sediljet e valvulave të shkarkimit dhe disa pjesë që kërkojnë rezistencë të lartë ndaj konsumimit, rezistencë ndaj nxehtësisë dhe rezistencë ndaj korrozionit;

●Në industrinë ajrore, disa pluhura aliazhesh vishen në sipërfaqen e aliazheve të titanit për të zgjidhur problemin e aliazheve të titanit. Disavantazhet e koeficientit të madh të fërkimit dhe rezistencës së dobët ndaj konsumimit;

●Pasi sipërfaqja e mykut në industrinë e mykut trajtohet me veshje me lazer, fortësia e sipërfaqes, rezistenca ndaj konsumimit dhe rezistenca ndaj temperaturave të larta përmirësohen ndjeshëm;

●Zbatimi i veshjes me lazer për rulonat në industrinë e çelikut është bërë shumë i zakonshëm.

parametër

Parimi i funksionimit të veshjes me lazer

Duke shtuar materiale veshjeje në sipërfaqen e substratit dhe duke përdorur një rreze lazeri me dendësi të lartë energjie për ta bashkuar atë me shtresën e hollë në sipërfaqen e substratit, në sipërfaqen e substratit formohet një shtresë veshjeje e lidhur metalurgjikisht.

Ne duhet ta dimë

Nëse doni të dini nëse veshja me lazer është e përshtatshme për ju, duhet të tregoni pikat e mëposhtme:

1. Nga çfarë materiali është produkti juaj; nga çfarë materiali duhet të mbulohet;

2. Forma dhe madhësia e produktit, është mirë të jepni foto;

3. Kërkesat tuaja specifike të përpunimit: pozicioni i përpunimit, gjerësia, trashësia dhe performanca e produktit pas përpunimit;

4. Nevojë për efikasitet të përpunimit;

5. Cila është kërkesa për kosto?

6. Lloji i lazerit (fibër optik ose gjysmëpërçues), fuqia dhe madhësia e dëshiruar e fokusit; nëse është një robot mbështetës apo një makinë prerëse;

7. A jeni të njohur me procesin e veshjes me lazer dhe a keni nevojë për mbështetje teknike?

8. A ka ndonjë kërkesë të saktë për peshën e kokës së veshjes së lazerit (sidomos ngarkesa e robotit duhet të merret në konsideratë kur mbështetet roboti);

9. Cili është afati i dorëzimit?

10. A keni nevojë për prova (prova mbështetëse)