Šoba za dovajanje prahu

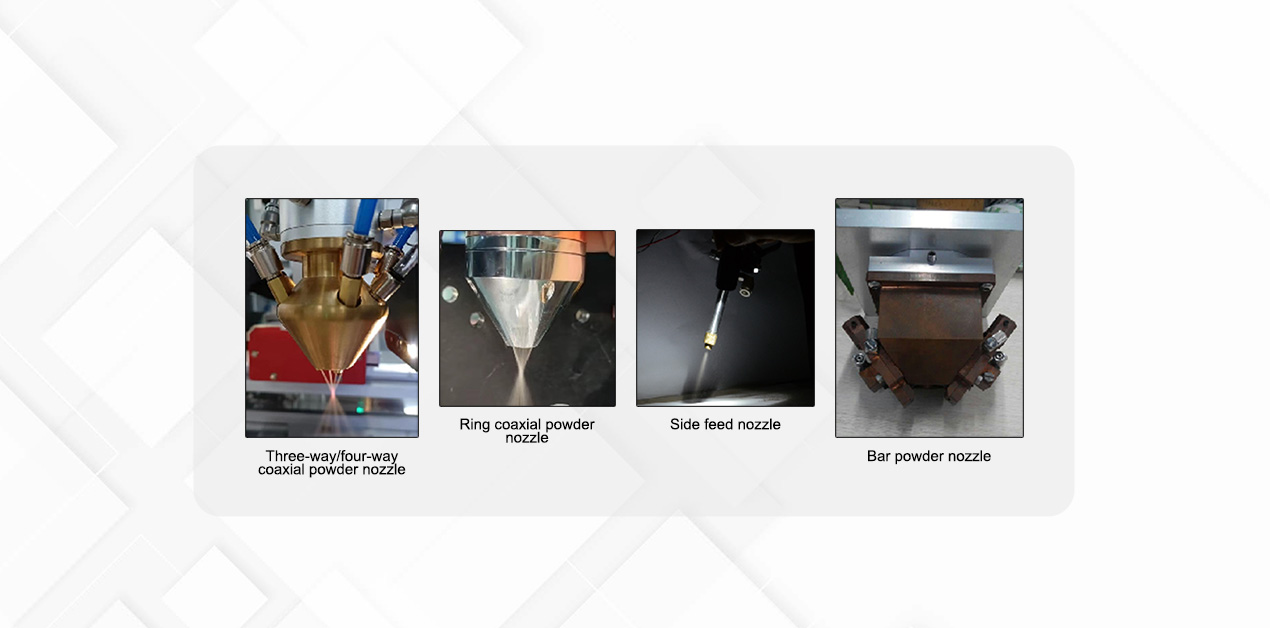

1. Trismerna/štirismerna koaksialna šoba za dovajanje prahu: prah se neposredno dovaja iz trismerne/štirismerne šobe, konvergira v eni točki, konvergenčna točka je majhna, smer prahu je manj pod vplivom gravitacije in usmerjenost je dobra, primerna za tridimenzionalno lasersko obnovo in 3D-tiskanje.

2. Obročasta koaksialna šoba za dovajanje prahu: Prah se dovaja skozi tri ali štiri kanale, po notranji homogenizaciji pa se prah izstopa v obroču in konvergira. Konvergenčna točka je relativno velika, vendar bolj enakomerna in je bolj primerna za lasersko taljenje z velikimi pikami. Primerna je za lasersko oblaganje z naklonskim kotom znotraj 30°.

3. Stranska šoba za dovajanje prahu: preprosta struktura, nizki stroški, priročna namestitev in nastavitev; razdalja med izhodi za prah je velika, nadzor nad prahom in svetlobo pa je boljši. Vendar sta laserski žarek in vhod prahu asimetrična, smer skeniranja pa je omejena, zato ne more ustvariti enakomerne plasti obloge v nobeni smeri, zato ni primerna za 3D obloge.

4. Šoba za dovajanje prahu v obliki palice: dovod prahu na obeh straneh, po homogenizaciji z modulom za izhod prahu, izhod prahu v obliki palice, ki se zbere na enem mestu, da tvori 16 mm * 3 mm (prilagodljivo) trakasto prašno liso, in ustrezna kombinacija trakastih pik lahko doseže lasersko popravilo površine velikega formata in znatno izboljša učinkovitost.

Dovajalnik prahu

Glavni parametri dvojnega dovajalnika prahu

Model podajalnika prahu: EMP-PF-2-1

Dovodni valj za prah: dvovaljni dovodni valj za prah, neodvisno krmiljen s PLC-jem

Način krmiljenja: hitro preklapljanje med načinom odpravljanja napak in produkcijskim načinom

Dimenzije: 600 mm x 500 mm x 1450 mm (dolžina, širina in višina)

Napetost: 220 V AC, 50 Hz;

Moč: ≤1 kW

Velikost delcev prahu, ki ga je mogoče poslati: 20-200 μm

Hitrost diska za dovajanje prahu: brezstopenjska regulacija hitrosti 0-20 vrt/min;

Natančnost ponavljanja dovajanja prahu: <±2%;

Potreben vir plina: dušik/argon

Drugo: Vmesnik za delovanje je mogoče prilagoditi glede na zahteve

Laserski pirometer

Nadzor temperature v zaprti zanki, kot so lasersko kaljenje, oblaganje in površinska obdelava, lahko natančno vzdržuje temperaturo kaljenja robov, izboklin ali lukenj.

Temperaturno območje preizkusa je od 700 ℃ do 2500 ℃.

Krmiljenje v zaprti zanki, do 10 kHz.

Zmogljivi programski paketi za

nastavitev procesa, vizualizacija in

shranjevanje podatkov.

Industrijski V/I terminali z 24V digitalnimi in analognimi 0-10V V/I za avtomatizacijsko linijo

integracija in laserska povezava.

Prednosti laserskega oblaganja

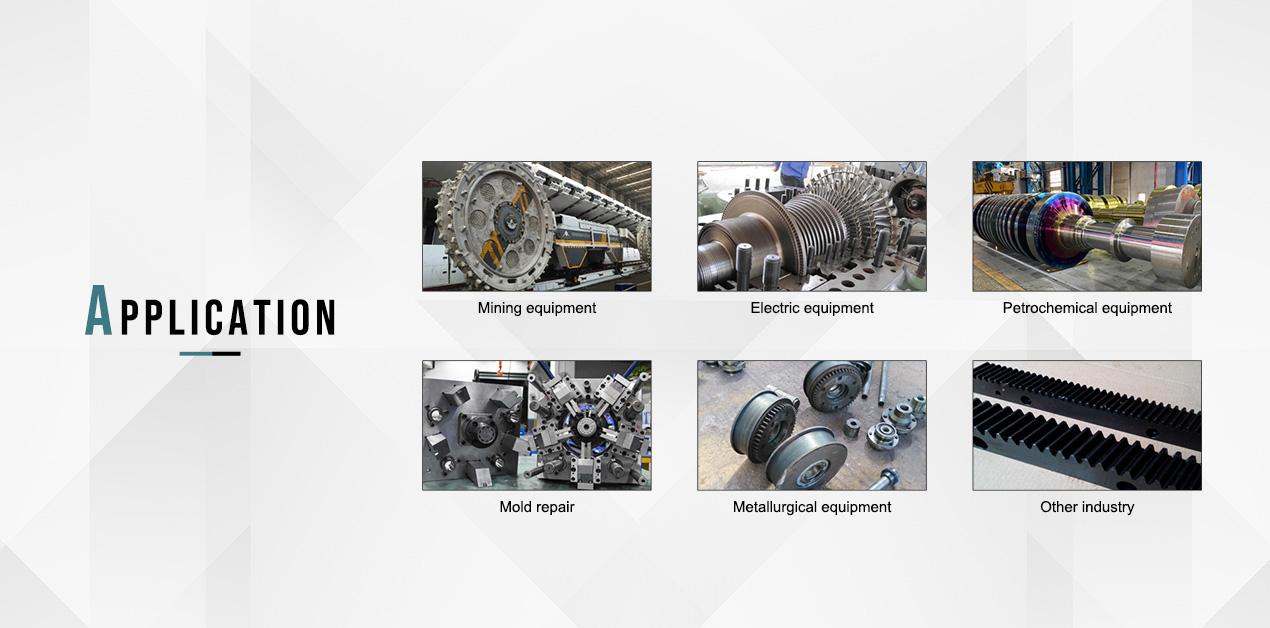

Uporaba laserskega oblaganja

● V avtomobilski industriji, kot so ventili motorjev, utori valjev, zobniki, sedeži izpušnih ventilov in nekateri deli, ki zahtevajo visoko odpornost proti obrabi, toplotni odpornosti in koroziji;

● V letalski in vesoljski industriji se nekateri zlitinski prahovi nanašajo na površino titanovih zlitin, da bi rešili problem titanovih zlitin. Slabosti so velik koeficient trenja in slaba odpornost proti obrabi;

● Po laserski obdelavi površine kalupa v industriji kalupov se znatno izboljšajo njegova površinska trdota, odpornost proti obrabi in odpornost na visoke temperature;

●Uporaba laserskega oblaganja valjev v jeklarski industriji je postala zelo pogosta.

Moramo vedeti

Če želite vedeti, ali je lasersko oblaganje primerno za vas, morate povedati naslednje točke:

1. Iz katerega materiala je vaš izdelek; iz katerega materiala je potrebna obloga;

2. Oblika in velikost izdelka, najbolje je zagotoviti fotografije;

3. Vaše posebne zahteve glede obdelave: položaj obdelave, širina, debelina in zmogljivost izdelka po obdelavi;

4. Potrebujete učinkovitost obdelave;

5. Kakšne so zahteve glede stroškov?

6. Vrsta laserja (optično vlakno ali polprevodnik), moč in želena velikost fokusa; ali gre za podpornega robota ali obdelovalni stroj;

7. Ali poznate postopek laserskega oblaganja in ali potrebujete tehnično podporo?

8. Ali obstaja natančna zahteva glede teže laserske glave za oblaganje (zlasti je treba pri podpiranju robota upoštevati obremenitev robota);

9. Kakšen je zahtevani dobavni rok?

10. Ali potrebujete lektoriranje (podporno lektoriranje)