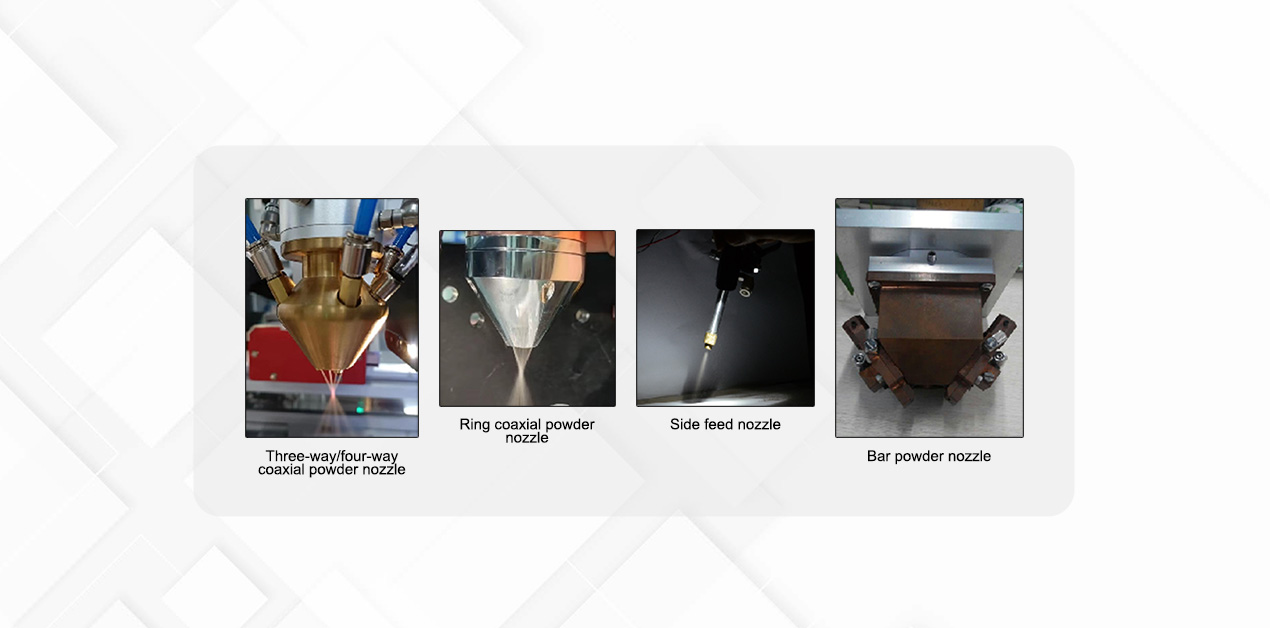

ფხვნილის მიმწოდებელი საქშენი

1. სამმხრივი/ოთხმხრივი კოაქსიალური ფხვნილის მიმწოდებელი საქშენი: ფხვნილი პირდაპირ გამოდის სამმხრივი/ოთხმხრივი მილსადენიდან, ერთ წერტილში კონვერგენციაა, კონვერგენციის წერტილი მცირეა, ფხვნილის მიმართულებაზე გრავიტაცია ნაკლებად მოქმედებს და მიმართულება კარგია, შესაფერისია სამგანზომილებიანი ლაზერული რესტავრაციისა და 3D ბეჭდვისთვის.

2. რგოლისებრი კოაქსიალური ფხვნილის მიმწოდებელი საქშენი: ფხვნილი შედის სამი ან ოთხი არხით და შიდა ჰომოგენიზაციის დამუშავების შემდეგ, ფხვნილი გამოდის რგოლის სახით და კონვერგენციას განიცდის. კონვერგენციის წერტილი შედარებით დიდია, მაგრამ უფრო ერთგვაროვანი და უფრო შესაფერისია ლაზერული დნობისთვის დიდი ლაქებით. ის შესაფერისია ლაზერული საფარისთვის 30°-ის ფარგლებში დახრილობის კუთხით.

3. გვერდითი ფხვნილის მიმწოდებელი საქშენი: მარტივი სტრუქტურა, დაბალი ღირებულება, მოსახერხებელი მონტაჟი და რეგულირება; ფხვნილის გამოსასვლელებს შორის მანძილი დიდია და ფხვნილისა და სინათლის მართვა უკეთესია. თუმცა, ლაზერული სხივი და ფხვნილის შეყვანა ასიმეტრიულია და სკანირების მიმართულება შეზღუდულია, ამიტომ მას არ შეუძლია ერთგვაროვანი საფარის ფენის გენერირება არცერთი მიმართულებით, ამიტომ ის არ არის შესაფერისი 3D საფარისთვის.

4. ზოლის ფორმის ფხვნილის მიმწოდებელი საქშენი: ფხვნილის შეყვანა ორივე მხრიდან, ფხვნილის გამომავალი მოდულის მიერ ჰომოგენიზაციის დამუშავების შემდეგ, გამოდის ზოლის ფორმის ფხვნილი და ერთ ადგილას გროვდება 16 მმ*3 მმ (მორგებადი) ზოლის ფორმის ფხვნილის ლაქის შესაქმნელად და შესაბამისი ზოლის ფორმის ლაქების კომბინაციით შესაძლებელია დიდი ფორმატის ლაზერული ზედაპირის შეკეთება და მნიშვნელოვნად გაზრდის ეფექტურობას.

ფხვნილის მიმწოდებელი

ორმაგი ლულის ფხვნილის მიმწოდებლის ძირითადი პარამეტრები

ფხვნილის მიმწოდებლის მოდელი: EMP-PF-2-1

ფხვნილის მიმწოდებელი ცილინდრი: ორმაგი ცილინდრიანი ფხვნილის მიმწოდებელი, PLC-ისგან დამოუკიდებელი კონტროლირებადი

კონტროლის რეჟიმი: სწრაფი გადართვა გამართვისა და წარმოების რეჟიმებს შორის

ზომები: 600 მმ X 500 მმ X 1450 მმ (სიგრძე, სიგანე და სიმაღლე)

ძაბვა: 220VAC, 50HZ;

სიმძლავრე: ≤1 კვტ

გასაგზავნი ფხვნილის ნაწილაკების ზომა: 20-200μm

ფხვნილის მიწოდების დისკის სიჩქარე: 0-20 ბრ/წთ სიჩქარის უსაფეხურიო რეგულირება;

ფხვნილის მიწოდების განმეორებითი სიზუსტე: <±2%;

საჭირო გაზის წყარო: აზოტი/არგონი

სხვა: ოპერაციული ინტერფეისის მორგება შესაძლებელია მოთხოვნების შესაბამისად

ლაზერული პირომეტრი

დახურული ციკლის ტემპერატურის კონტროლი, როგორიცაა ლაზერული ჩაქრობა, მოპირკეთება და ზედაპირის დამუშავება, საშუალებას იძლევა ზუსტად შენარჩუნდეს კიდეების, ამობურცულობების ან ხვრელების გამკვრივების ტემპერატურა.

ტესტის ტემპერატურის დიაპაზონი 700-დან 2500 გრადუსამდეა.

დახურული ციკლის მართვა, 10 კჰც-მდე.

ძლიერი პროგრამული პაკეტები

პროცესის დაყენება, ვიზუალიზაცია და

მონაცემთა შენახვა.

სამრეწველო l/o ტერმინალები 24V ციფრული და ანალოგური 0-10V l/o ავტომატიზაციის ხაზისთვის

ინტეგრაცია და ლაზერული კავშირი.

ლაზერული საფარის უპირატესობები

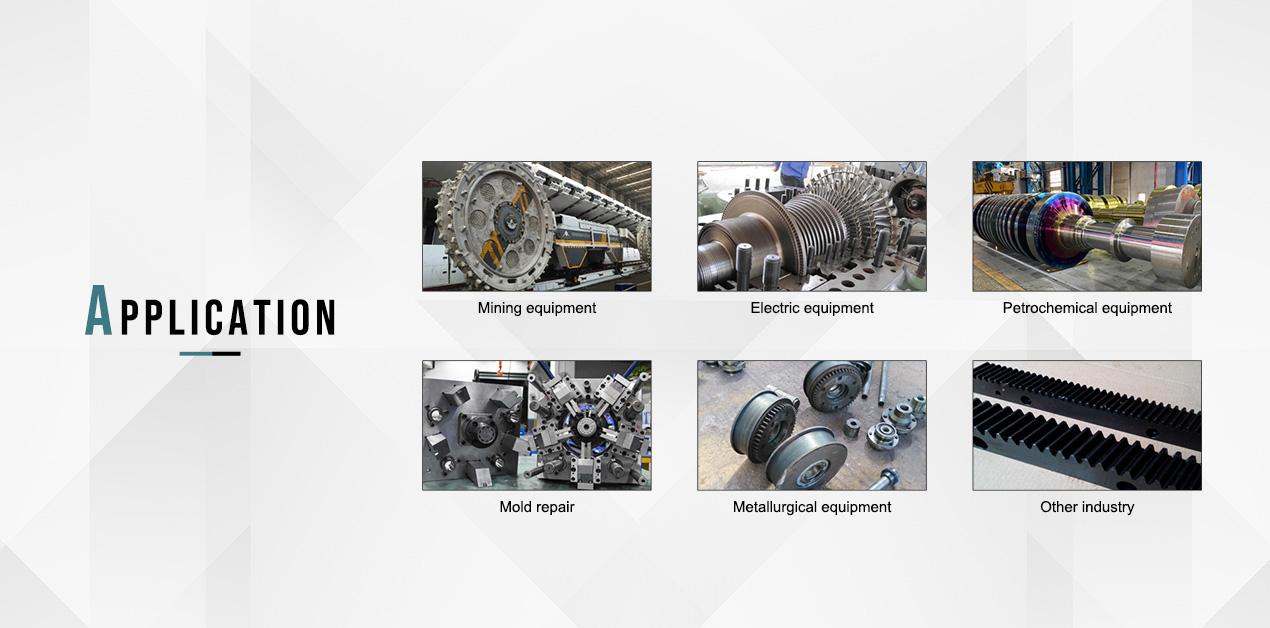

ლაზერული მოპირკეთების აპლიკაციები

● საავტომობილო ინდუსტრიაში, როგორიცაა ძრავის სარქველები, ცილინდრის ღარები, გადაცემათა კოლოფები, გამონაბოლქვი სარქვლის სავარძლები და ზოგიერთი ნაწილი, რომელიც მოითხოვს მაღალ ცვეთამედეგობას, სითბოსმედეგობას და კოროზიისადმი მდგრადობას;

●აერონავტიკის ინდუსტრიაში, ტიტანის შენადნობების პრობლემის გადასაჭრელად, ზოგიერთი შენადნობის ფხვნილი იფარება ტიტანის შენადნობების ზედაპირზე. ნაკლოვანებები: დიდი ხახუნის კოეფიციენტი და ცუდი ცვეთისადმი წინააღმდეგობა;

● ყალიბის ინდუსტრიაში ყალიბის ზედაპირის ლაზერული საფარით დამუშავების შემდეგ, მისი ზედაპირის სიმტკიცე, ცვეთისადმი მდგრადობა და მაღალი ტემპერატურისადმი მდგრადობა მნიშვნელოვნად გაუმჯობესდება;

● ფოლადის ინდუსტრიაში რულონებისთვის ლაზერული საფარის გამოყენება ძალიან გავრცელებული გახდა.