Poradagoló fúvóka

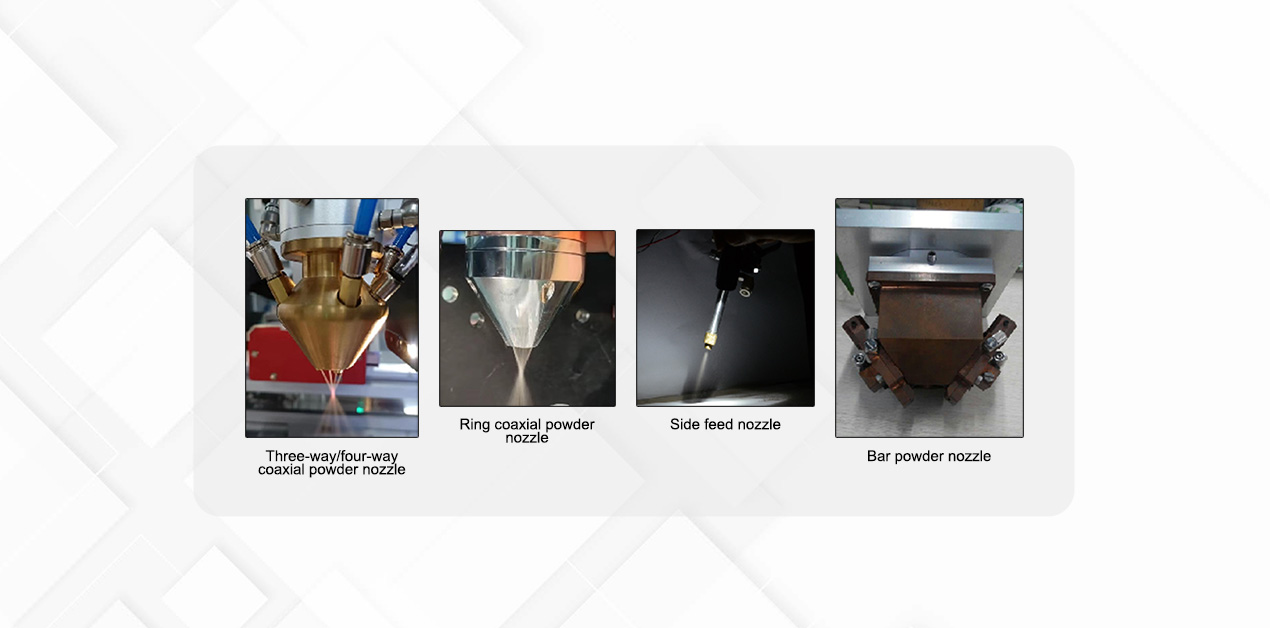

1. Háromutas/négyutas koaxiális poradagoló fúvóka: a por közvetlenül a háromutas/négyutas fúvókából távozik, egy pontban konvergál, a konvergenciapont kicsi, a por irányát kevésbé befolyásolja a gravitáció, és az irányultság jó, alkalmas háromdimenziós lézeres restaurálásra és 3D nyomtatásra.

2. Gyűrű alakú koaxiális poradagoló fúvóka: A port három vagy négy csatornán keresztül adagolják, majd belső homogenizálás után gyűrű alakban kivezetik és konvergálnak. A konvergenciapont viszonylag nagy, de egyenletesebb, így alkalmasabb nagy foltokkal történő lézeres olvasztásra. 30°-on belüli dőlésszögű lézeres plattírozásra alkalmas.

3. Oldalsó poradagoló fúvóka: egyszerű szerkezet, alacsony költség, kényelmes telepítés és beállítás; a porkimenetek közötti távolság nagy, és a por és a fény szabályozhatósága jobb. A lézersugár és a porbemenet azonban aszimmetrikus, és a szkennelési irány korlátozott, így semmilyen irányban nem tud egyenletes bevonóréteget létrehozni, így nem alkalmas 3D-s bevonatolásra.

4. Rúd alakú poradagoló fúvóka: porbevitel mindkét oldalon, a porkimeneti modul általi homogenizálás után, rúd alakú port ad ki, és egy helyen összegyűlik, hogy egy 16 mm * 3 mm-es (testreszabható) csík alakú porfoltot képezzen, és a megfelelő A csík alakú foltok kombinációja nagyméretű lézeres felületjavítást valósíthat meg, és jelentősen javíthatja a hatékonyságot.

Poradagoló

Dupla hordós poradagoló fő paraméterei

Poradagoló modell: EMP-PF-2-1

Poradagoló henger: kéthengeres poradagoló, PLC-től függetlenül vezérelhető

Vezérlési mód: gyors váltás a hibakeresés és a termelési mód között

Méretek: 600mmX500mmX1450mm (hosszúság, szélesség és magasság)

Feszültség: 220 V AC, 50 Hz;

Teljesítmény: ≤1kw

Küldhető por részecskeméret: 20-200 μm

Poradagoló tárcsa sebessége: 0-20 ford/perc fokozatmentes sebességszabályozás;

Por adagolásának ismétlési pontossága: <±2%;

Szükséges gázforrás: Nitrogén/Argon

Egyéb: A kezelőfelület az igényeknek megfelelően testreszabható

Lézerpirométer

A zárt hurkú hőmérséklet-szabályozás, mint például a lézeres edzés, a plattírozás és a felületkezelés, pontosan képes fenntartani az élek, kiemelkedések vagy furatok edzési hőmérsékletét.

A vizsgálati hőmérséklet-tartomány 700 ℃ és 2500 ℃ között van.

Zárt hurkú vezérlés, akár 10 kHz-ig.

Hatékony szoftvercsomagok

folyamatbeállítás, vizualizáció és

adattárolás.

Ipari l/o terminálok 24 V-os digitális és analóg 0-10 V-os l/o-val automatizálási vonalhoz

integráció és lézeres csatlakozás.

Lézeres platformplakálás előnyei

Lézeres burkoló alkalmazások

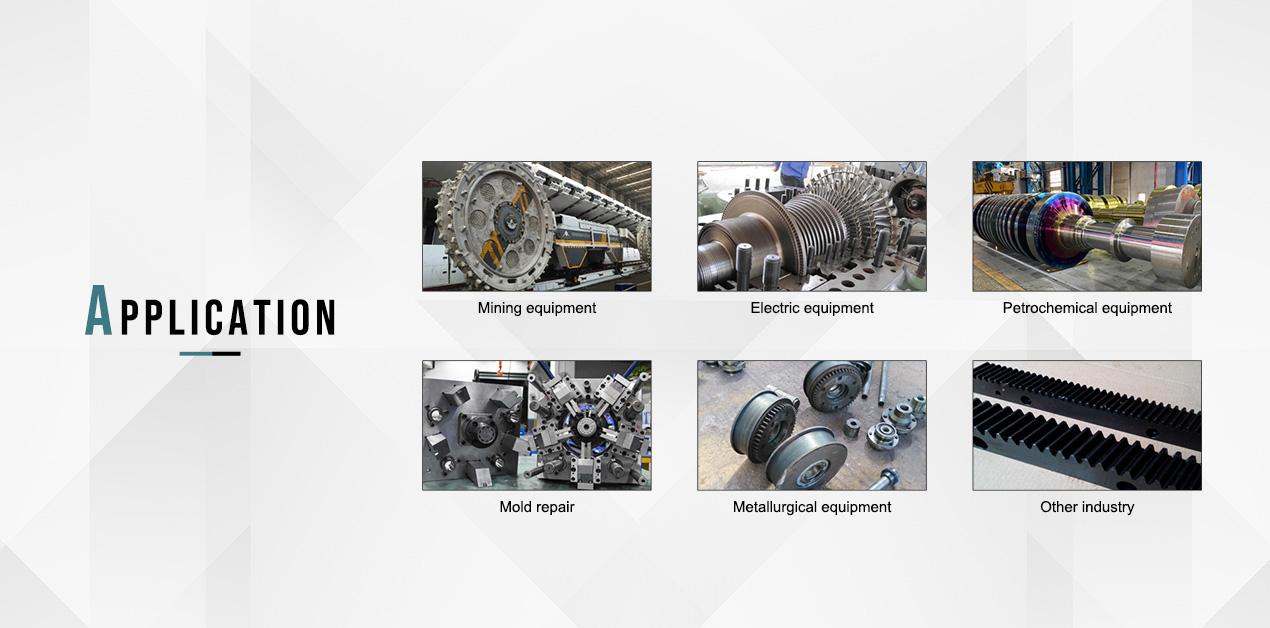

● Az autóiparban, például motorszelepek, hengerhornyok, fogaskerekek, kipufogószelep-ülések és egyes alkatrészek, amelyek nagy kopásállóságot, hőállóságot és korrózióállóságot igényelnek;

● A repülőgépiparban egyes ötvözetporokat titánötvözetek felületére vonnak be, hogy megoldják a titánötvözetek problémáját. Hátrányai a nagy súrlódási együttható és a gyenge kopásállóság;

● Miután a penésziparban a penész felületét lézeres plattírozással kezelték, jelentősen javul a felületi keménysége, kopásállósága és magas hőmérséklettel szembeni ellenállása;

●A lézeres plattírozás alkalmazása tekercseken az acéliparban nagyon elterjedtté vált.