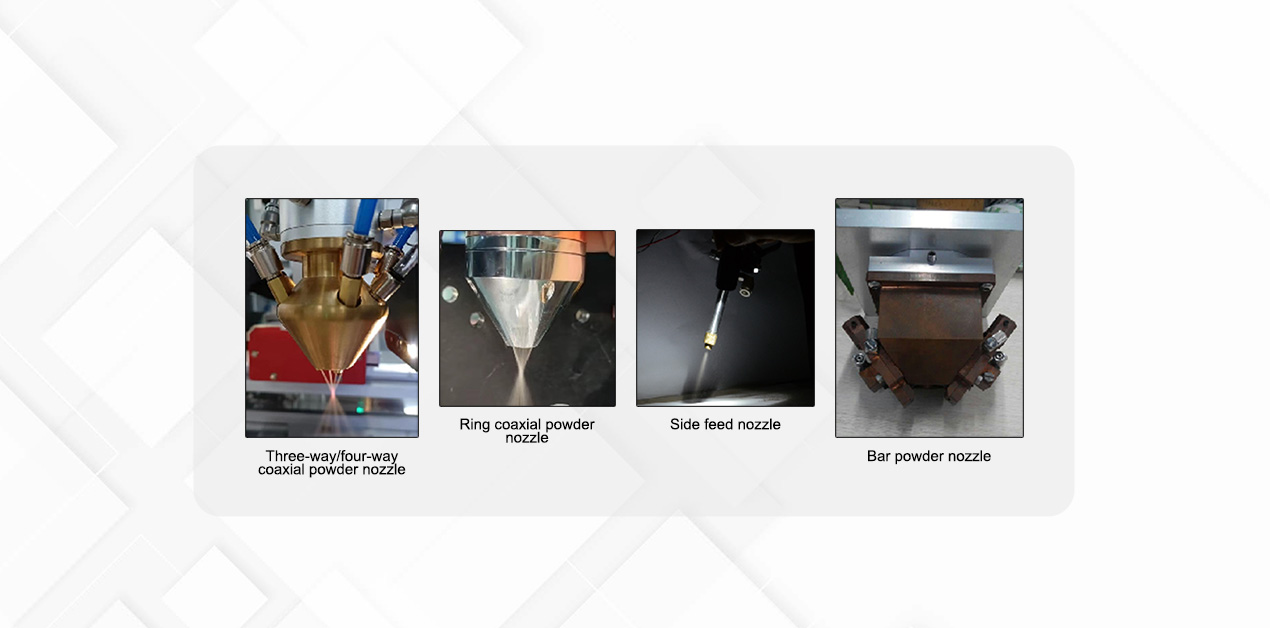

Форсунка для подачі порошку

1. Тристоронній/чотиристоронній коаксіальний сопло для подачі порошку: порошок виводиться безпосередньо з тристороннього/чотиристороннього сопла, сходяться в одній точці, точка сходження невелика, напрямок порошку менше залежить від сили тяжіння, а спрямованість хороша, підходить для тривимірного лазерного відновлення та 3D-друку.

2. Кільцева коаксіальна насадка для подачі порошку: Порошок подається через три або чотири канали, і після внутрішньої гомогенізації порошок виходить у кільце та сходиться. Точка сходження відносно велика, але більш рівномірна, що більше підходить для лазерного плавлення з великими плямами. Вона підходить для лазерного плакування з кутом нахилу в межах 30°.

3. Бокове сопло для подачі порошку: проста конструкція, низька вартість, зручне встановлення та регулювання; відстань між виходами для порошку велика, а контрольованість порошку та світла краща. Однак лазерний промінь та вхід порошку асиметричні, а напрямок сканування обмежений, тому неможливо створити рівномірний шар плакування в будь-якому напрямку, тому воно не підходить для 3D-плакування.

4. Стрижнеподібна насадка для подачі порошку: порошок подається з обох боків, після гомогенізації модулем виведення порошку, порошок виходить стрижнеподібної форми та збирається в одному місці, утворюючи пляму порошку у формі смужки розміром 16 мм * 3 мм (налаштовується), та відповідну комбінацію плям у формі смужки, що дозволяє реалізувати лазерний ремонт поверхні великого формату та значно підвищити ефективність.

Порошковий дозатор

Основні параметри двоциліндрового порошкового подаватора

Модель порошкового подаватора: EMP-PF-2-1

Циліндр подачі порошку: двоциліндровий, з незалежним керуванням від ПЛК

Режим керування: швидке перемикання між режимом налагодження та виробничим режимом

Розміри: 600 мм X 500 мм X 1450 мм (довжина, ширина та висота)

Напруга: 220 В змінного струму, 50 Гц;

Потужність: ≤1 кВт

Розмір частинок порошку, що надсилається: 20-200 мкм

Швидкість диска подачі порошку: безступінчасте регулювання швидкості 0-20 об/хв;

Точність повторюваності подачі порошку: <±2%;

Необхідне джерело газу: Азот/Аргон

Інше: Інтерфейс роботи можна налаштувати відповідно до вимог

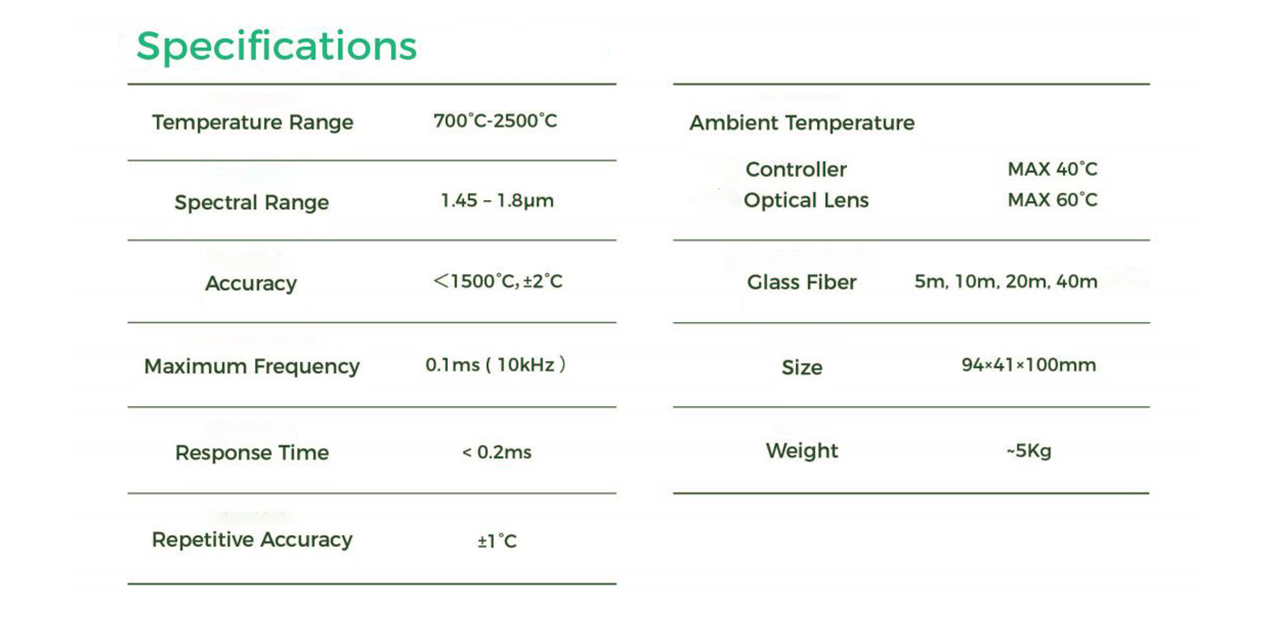

Лазерний пірометр

Контроль температури із замкнутим циклом, такий як лазерне гартування, плакування та обробка поверхні, може точно підтримувати температуру гартування країв, виступів або отворів.

Діапазон температур випробування становить від 700℃ до 2500℃.

Керування із замкнутим контуром, до 10 кГц.

Потужні програмні пакети для

налаштування процесу, візуалізація та

зберігання даних.

Промислові клеми вводу/виводу з цифровим живленням 24 В та аналоговим живленням 0-10 В для лінії автоматизації

інтеграція та лазерне з'єднання.

Переваги лазерного напилення

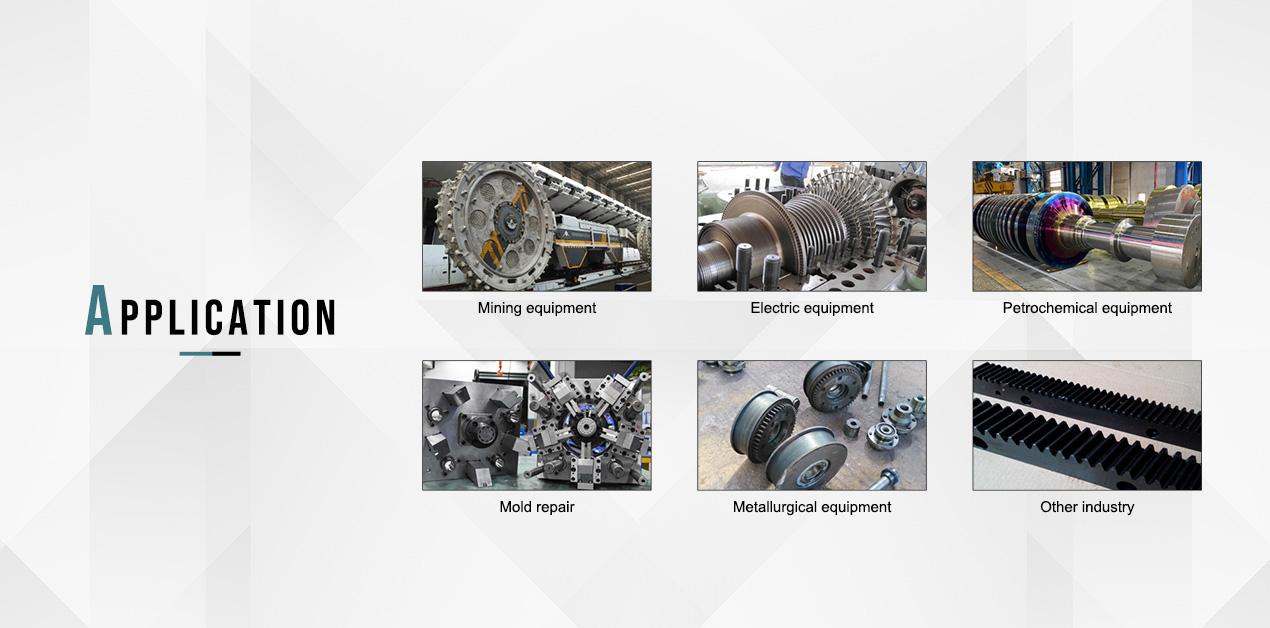

Застосування лазерного плакування

●В автомобільній промисловості, такі як клапани двигунів, канавки циліндрів, шестерні, сідла випускних клапанів та деякі деталі, що потребують високої зносостійкості, термостійкості та корозійної стійкості;

● В аерокосмічній промисловості деякі порошки сплавів наносять на поверхню титанових сплавів, щоб вирішити проблему титанових сплавів. Недоліки: великий коефіцієнт тертя та низька зносостійкість;

●Після обробки поверхні форми в прес-формах лазерним напиленням її твердість, зносостійкість та стійкість до високих температур значно покращуються;

●Застосування лазерного плакування валків у сталеливарній промисловості стало дуже поширеним.

параметр

Принцип роботи лазерного наплавлення

Шляхом додавання плакувальних матеріалів на поверхню підкладки та використання лазерного променя високої щільності енергії для їх сплавлення з тонким шаром на поверхні підкладки, на поверхні підкладки утворюється металургійно зв'язаний плакувальний шар.

Нам потрібно знати

Якщо ви хочете дізнатися, чи підходить вам лазерне напилення, вам потрібно звернути увагу на такі моменти:

1. З якого матеріалу виготовлений ваш виріб; яким матеріалом потребує облицювання;

2. Форма та розмір виробу, найкраще надати фотографії;

3. Ваші конкретні вимоги до обробки: положення обробки, ширина, товщина та характеристики виробу після обробки;

4. Потрібна ефективність обробки;

5. Яка вимога до вартості?

6. Тип лазера (оптичне волокно або напівпровідник), потужність та бажаний розмір фокуса; чи це допоміжний робот, чи верстат;

7. Чи знайомі ви з процесом лазерного напилення та чи потрібна вам технічна підтримка?

8. Чи існують якісь точні вимоги щодо ваги лазерної плакувальної головки (особливо слід враховувати навантаження робота під час його підтримки);

9. Який термін поставки?

10. Чи потрібна вам коректура (допоміжна коректура)