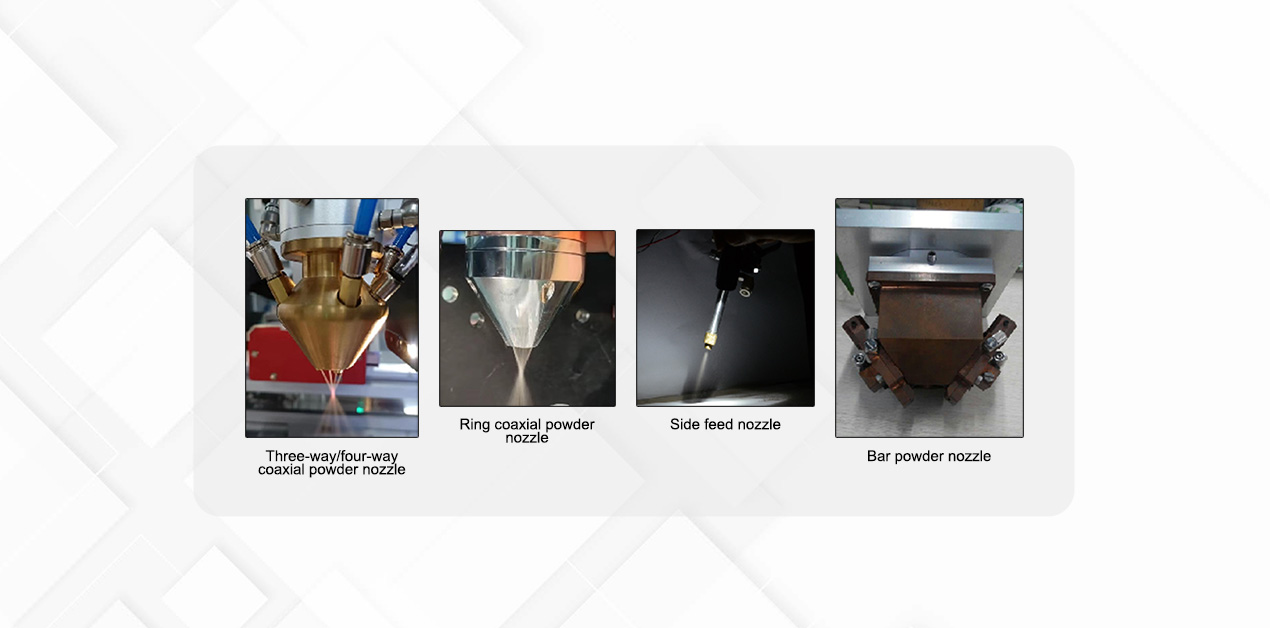

Tryska na podávanie prášku

1. Trojcestná/štvorcestná koaxiálna tryska na podávanie prášku: prášok je priamo vypúšťaný z trojcestnej/štvorcestnej trysky, zbieha sa v jednom bode, bod konvergencie je malý, smer prášku je menej ovplyvnený gravitáciou a smerovosť je dobrá, vhodná pre trojrozmernú laserovú reštauráciu a 3D tlač.

2. Prstencová koaxiálna tryska na podávanie prášku: Prášok sa privádza tromi alebo štyrmi kanálmi a po vnútornej homogenizácii sa prášok vydáva v tvare kruhu a konverguje. Bod konvergencie je relatívne veľký, ale rovnomernejší a je vhodnejší na laserové tavenie s veľkými bodmi. Je vhodný na laserové naváranie s uhlom sklonu do 30°.

3. Bočná tryska na podávanie prášku: jednoduchá konštrukcia, nízke náklady, pohodlná inštalácia a nastavenie; vzdialenosť medzi výstupmi prášku je veľká a ovládateľnosť prášku a svetla je lepšia. Laserový lúč a vstup prášku sú však asymetrické a smer skenovania je obmedzený, takže nedokáže vytvoriť rovnomernú vrstvu povlaku v žiadnom smere, takže nie je vhodná na 3D povlakovanie.

4. Tyčovitá tryska na podávanie prášku: prášok sa dodáva na oboch stranách, po homogenizácii modulom na výstup prášku sa prášok vypúšťa v tvare tyče a zhromažďuje sa na jednom mieste, čím sa vytvorí pásovitý bod prášku s rozmermi 16 mm x 3 mm (prispôsobiteľný) a zodpovedajúca kombinácia pásovitých bodov umožňuje laserovú opravu povrchu vo veľkom formáte a výrazne zvyšuje účinnosť.

Dávkovač prášku

Hlavné parametre dvojvalcového podávača prášku

Model podávača prášku: EMP-PF-2-1

Valec na podávanie prášku: dvojvalcový valec na podávanie prášku, nezávisle ovládateľný PLC

Režim ovládania: rýchle prepínanie medzi ladiacim a produkčným režimom

Rozmery: 600 mm x 500 mm x 1450 mm (dĺžka, šírka a výška)

Napätie: 220 V AC, 50 Hz;

Výkon: ≤1 kW

Veľkosť častíc odosielateľného prášku: 20 – 200 μm

Rýchlosť kotúča na podávanie prášku: plynulá regulácia rýchlosti 0-20 ot./min.;

Presnosť opakovania podávania prášku: <±2%;

Požadovaný zdroj plynu: Dusík/Argón

Ostatné: Ovládacie rozhranie je možné prispôsobiť podľa požiadaviek

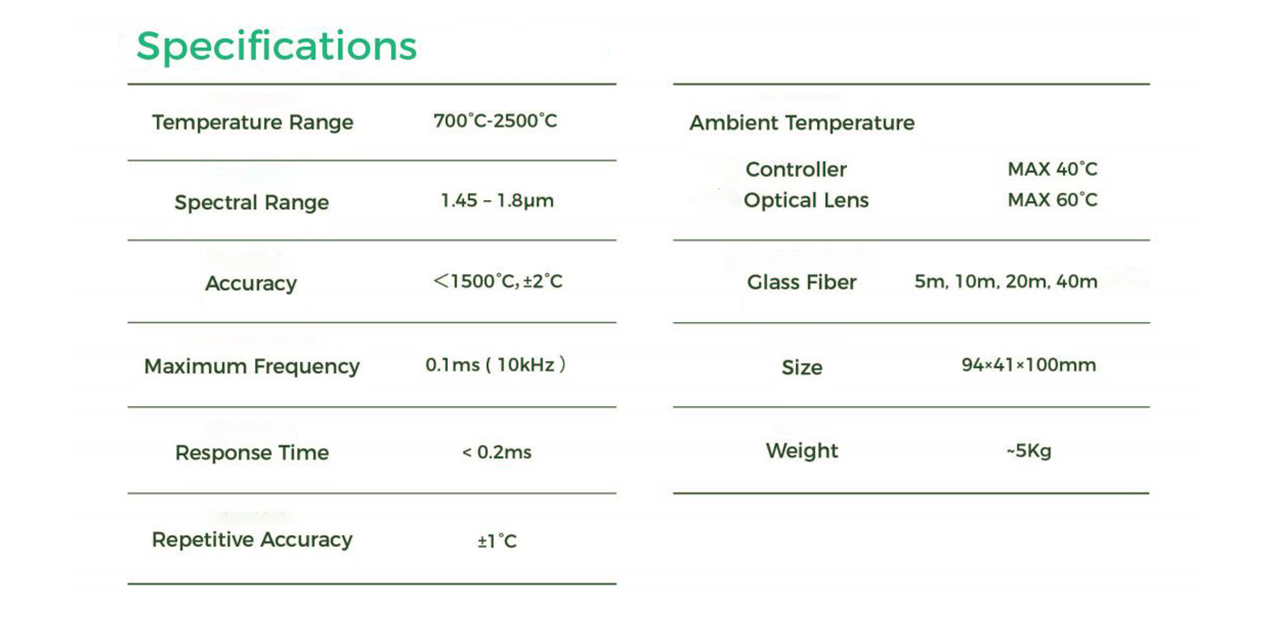

Laserový pyrometer

Riadenie teploty v uzavretej slučke, ako je laserové kalenie, plátovanie a povrchová úprava, dokáže presne udržiavať teplotu kalenia hrán, výčnelkov alebo otvorov.

Rozsah testovacej teploty je od 700 ℃ do 2500 ℃.

Riadenie v uzavretej slučke, až do 10 kHz.

Výkonné softvérové balíky pre

nastavenie procesu, vizualizácia a

ukladanie dát.

Priemyselné vstupno-výstupné terminály s 24V digitálnym a analógovým 0-10V vstupno-výstupným signálom pre automatizačnú linku

integrácia a laserové pripojenie.

Výhody laserového oplášťovania

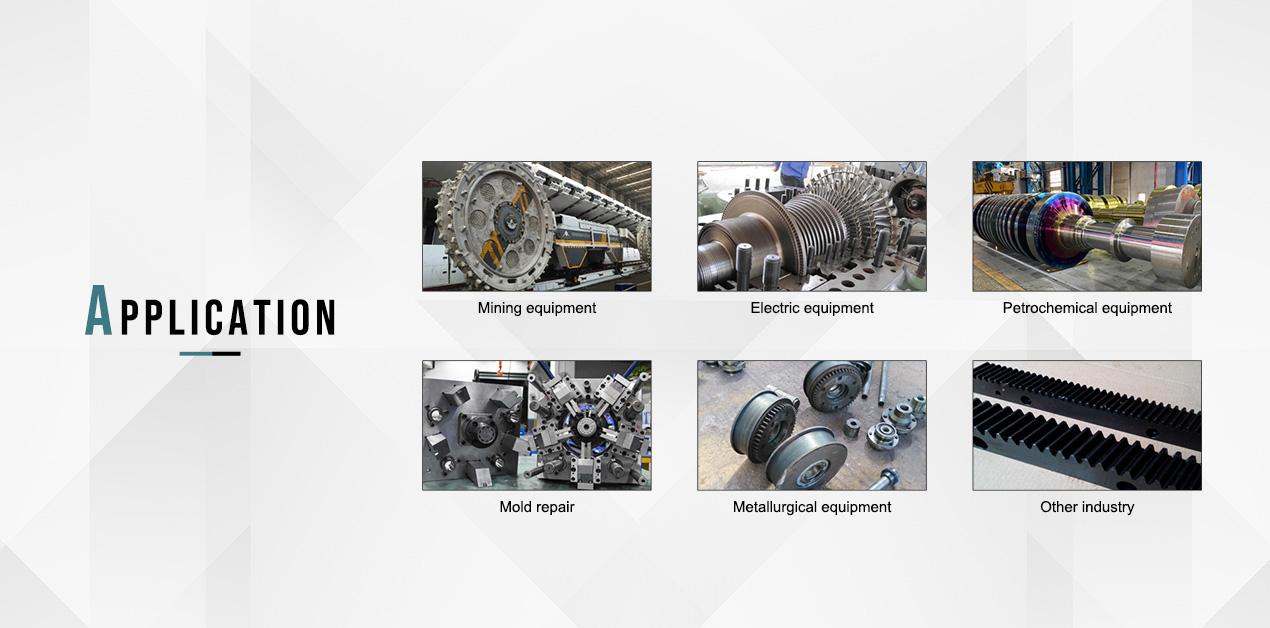

Aplikácie laserového obkladania

●V automobilovom priemysle, ako sú ventily motorov, drážky valcov, ozubené kolesá, sedlá výfukových ventilov a niektoré časti, ktoré vyžadujú vysokú odolnosť proti opotrebovaniu, tepelnú odolnosť a odolnosť proti korózii;

●V leteckom priemysle sa niektoré zliatinové prášky nanášajú na povrch titánových zliatin, aby sa vyriešil problém titánových zliatin. Nevýhody sú vysoký koeficient trenia a nízka odolnosť proti opotrebovaniu;

● Po laserovom opláštení povrchu formy vo výrobnom priemysle sa výrazne zlepší jej povrchová tvrdosť, odolnosť voči opotrebovaniu a odolnosť voči vysokým teplotám;

●Aplikácia laserového navárania valcov v oceliarskom priemysle sa stala veľmi bežnou.

parameter

Princíp fungovania laserového oplášťovania

Pridaním obkladových materiálov na povrch substrátu a použitím laserového lúča s vysokou hustotou energie na ich spojenie s tenkou vrstvou na povrchu substrátu sa na povrchu substrátu vytvorí metalurgicky spojená obkladová vrstva.

Potrebujeme vedieť

Ak chcete vedieť, či je pre vás laserové obkladanie vhodné, mali by ste si uvedomiť nasledujúce body:

1. Z akého materiálu je váš produkt; z akého materiálu je potrebný obklad;

2. Tvar a veľkosť produktu, najlepšie je poskytnúť fotografie;

3. Vaše špecifické požiadavky na spracovanie: poloha spracovania, šírka, hrúbka a výkon produktu po spracovaní;

4. Potreba efektívnosti spracovania;

5. Aké sú požadované náklady?

6. Typ laseru (optické vlákno alebo polovodič), výkon a požadovaná veľkosť ohniska; či ide o podporný robot alebo obrábací stroj;

7. Poznáte proces laserového navárania a potrebujete technickú podporu?

8. Existuje nejaká presná požiadavka na hmotnosť laserovej oplášťovacej hlavy (najmä pri podopieraní robota by sa malo zohľadniť zaťaženie robota);

9. Aká je požiadavka na dodaciu lehotu?

10. Potrebujete korektúru (podpornú korektúru)