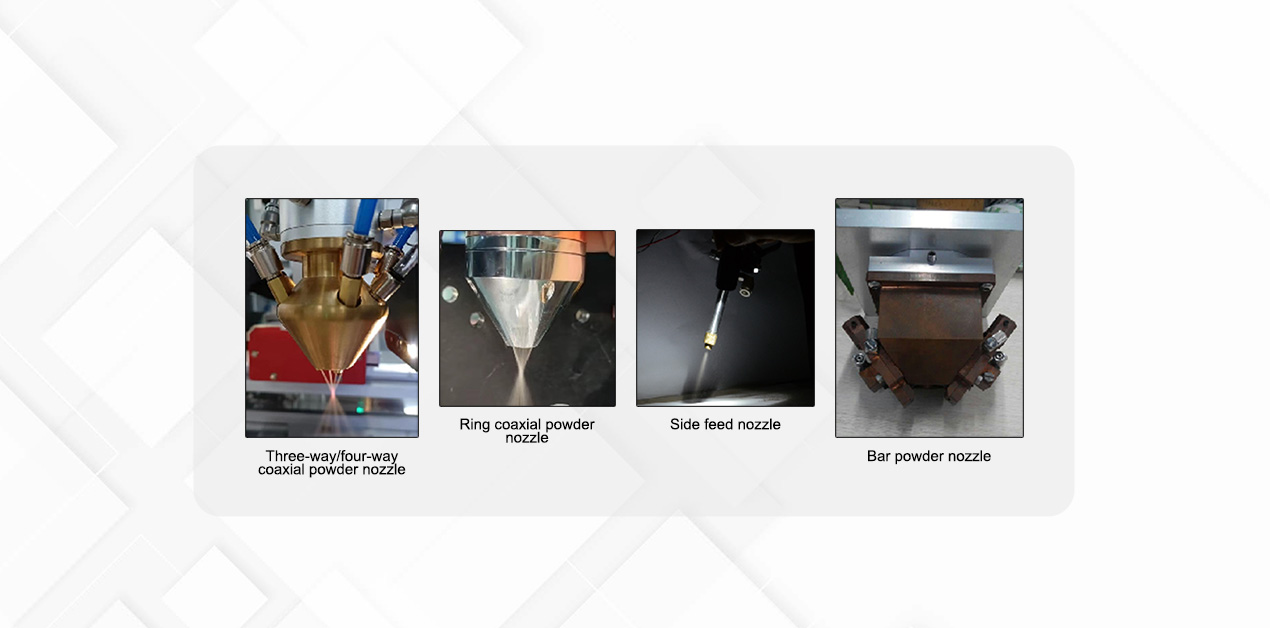

Boquilla de alimentación de po

1. Boquilla de alimentación de po coaxial de tres/catro vías: o po sae directamente da boquilla de tres/catro vías, converxe nun punto, o punto de converxencia é pequeno, a dirección do po vese menos afectada pola gravidade e a direccionalidade é boa, axeitada para a restauración láser tridimensional e a impresión 3D.

2. Boquilla de alimentación de po coaxial anular: o po entra por tres ou catro canles e, despois do tratamento de homoxeneización interna, o po sae nun anel e converxe. O punto de converxencia é relativamente grande, pero máis uniforme, e é máis axeitado para a fusión por láser con puntos grandes. É axeitado para o revestimento láser cun ángulo de inclinación de 30°.

3. Boquilla de alimentación lateral de po: estrutura sinxela, baixo custo, instalación e axuste cómodos; a distancia entre as saídas de po é longa e a capacidade de control do po e da luz é mellor. Non obstante, o raio láser e a entrada de po son asimétricos e a dirección de dixitalización é limitada, polo que non se pode xerar unha capa de revestimento uniforme en ningunha dirección, polo que non é axeitada para o revestimento 3D.

4. Boquilla de alimentación de po en forma de barra: entrada de po en ambos os dous lados, despois do tratamento de homoxeneización polo módulo de saída de po, saída de po en forma de barra, e reúnense nun só lugar para formar un punto de po en forma de tira de 16 mm * 3 mm (personalizable) e o correspondente. A combinación de puntos en forma de tira pode realizar unha reparación de superficies láser de gran formato e mellorar moito a eficiencia.

Alimentador de po

Parámetros principais do alimentador de po de dobre barril

Modelo de alimentador de po: EMP-PF-2-1

Cilindro de alimentación de po: alimentación de po de dobre cilindro, controlable independentemente por PLC

Modo de control: cambio rápido entre o modo de depuración e o modo de produción

Dimensións: 600 mm x 500 mm x 1450 mm (lonxitude, anchura e altura)

Voltaxe: 220 V CA, 50 Hz;

Potencia: ≤1kw

Tamaño das partículas de po enviables: 20-200 μm

Velocidade do disco de alimentación de po: regulación de velocidade continua de 0 a 20 rpm;

Precisión de repetición da alimentación en po: <±2%;

Fonte de gas necesaria: nitróxeno/argón

Outros: A interface de operación pódese personalizar segundo os requisitos

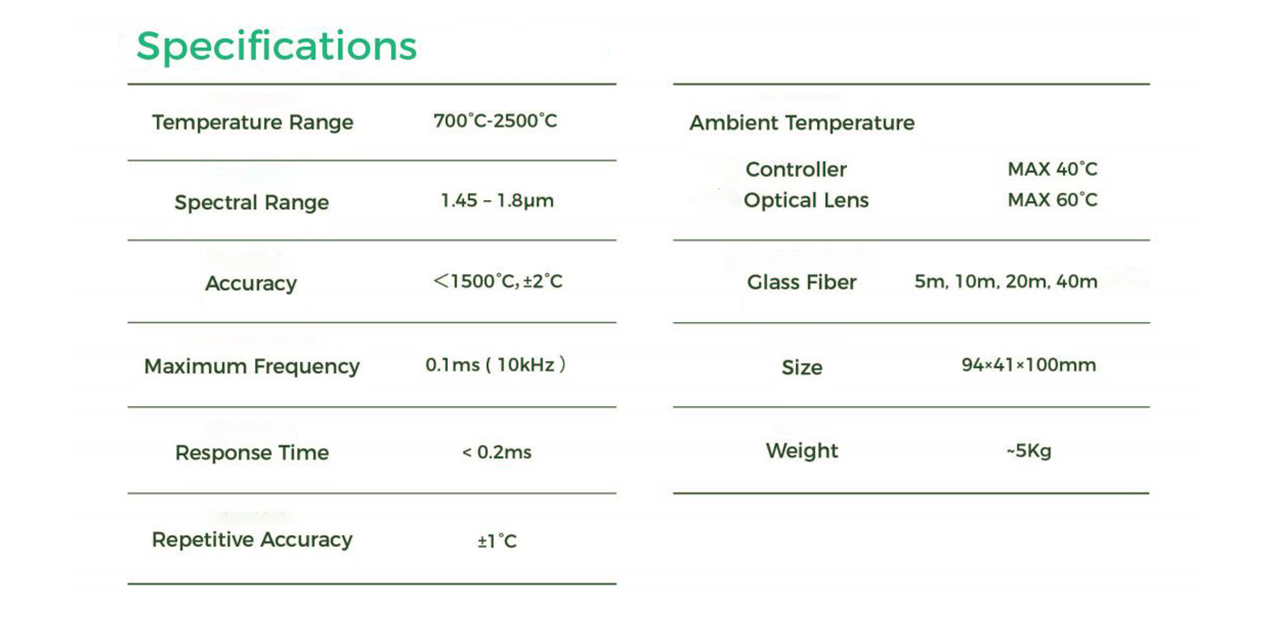

Pirómetro láser

O control de temperatura en bucle pechado, como o temple láser, o revestimento e o tratamento superficial, pode manter con precisión a temperatura de endurecemento de bordos, protuberancias ou buratos.

O rango de temperatura de proba é de 700 ℃ a 2500 ℃.

Control en bucle pechado, ata 10 kHz.

Potentes paquetes de software para

configuración, visualización e configuración de procesos

almacenamento de datos.

Terminais de saída/saída industriais con saída/saída dixital de 24 V e analóxica de 0-10 V para liña de automatización

integración e conexión láser.

Vantaxes do revestimento láser

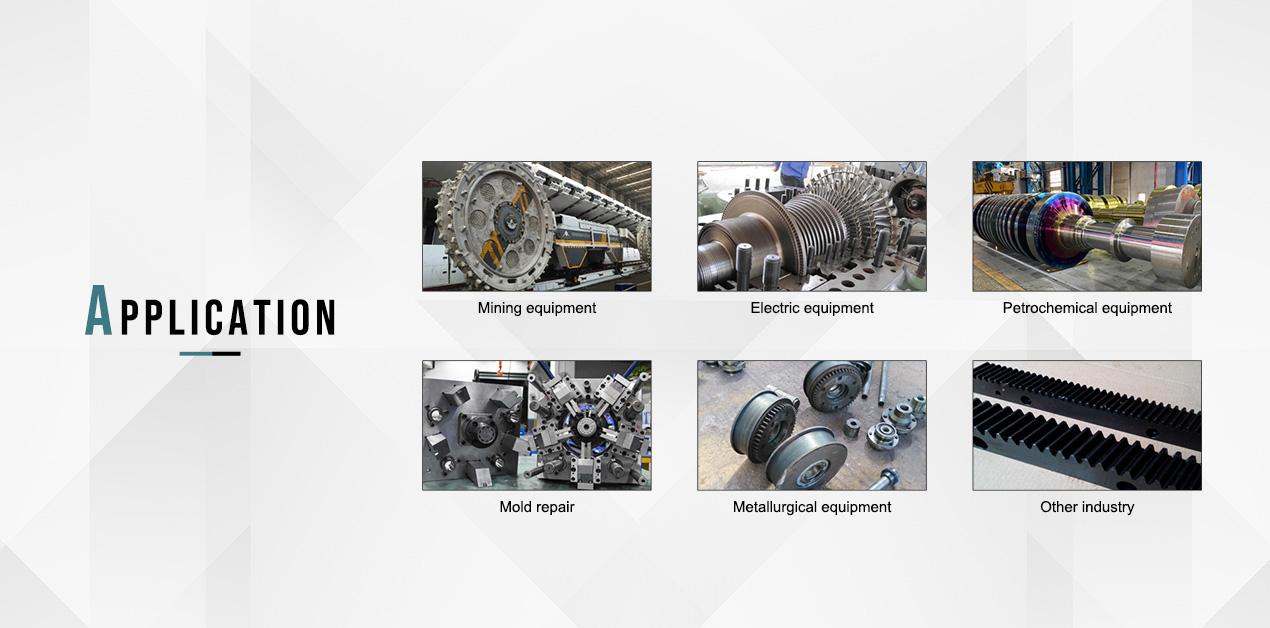

Aplicacións de revestimento láser

●Na industria do automóbil, como válvulas de motor, ranuras de cilindros, engrenaxes, asentos de válvulas de escape e algunhas pezas que requiren alta resistencia ao desgaste, resistencia á calor e resistencia á corrosión;

●Na industria aeroespacial, algúns pós de aliaxe revístense na superficie das aliaxes de titanio para resolver o problema das aliaxes de titanio. Desvantaxes do gran coeficiente de fricción e da baixa resistencia ao desgaste;

● Despois de que a superficie do molde na industria de moldes sexa tratada mediante revestimento láser, a súa dureza superficial, resistencia ao desgaste e resistencia ás altas temperaturas melloran significativamente;

●A aplicación do revestimento láser para rolos na industria siderúrxica converteuse en algo moi común.

parámetro

Principio de funcionamento do revestimento láser

Ao engadir materiais de revestimento na superficie do substrato e usar un raio láser de alta densidade de enerxía para fusionalos coa capa fina da superficie do substrato, fórmase unha capa de revestimento unida metalurxicamente na superficie do substrato.

Necesitamos saber

Se queres saber se o revestimento láser é axeitado para ti, debes ter en conta os seguintes puntos:

1. De que material é o seu produto; que material precisa revestimento?

2. A forma e o tamaño do produto, é mellor proporcionar fotos;

3. Os seus requisitos específicos de procesamento: posición de procesamento, ancho, grosor e rendemento do produto despois do procesamento;

4. Necesidade de eficiencia de procesamento;

5. Cal é o requisito de custo?

6. O tipo de láser (fibra óptica ou semicondutor), a potencia e o tamaño de foco desexado; se é un robot de apoio ou unha máquina ferramenta;

7. Estás familiarizado co proceso de revestimento láser e necesitas asistencia técnica?

8. Existe algún requisito preciso para o peso da cabeza do revestimento láser (especialmente a carga do robot debe terse en conta ao soportar o robot);

9. Cal é o prazo de entrega?

10. Necesitas correccións (correccións de apoio)?